- Mga panuntunan sa imbakan

- Mga katangian ng mga bahagi ng electrode coating

- Pag-uuri ng mga electrodes para sa hinang carbon at mababang haluang metal na istruktura na bakal alinsunod sa DIN 1913 (pamantayan ng Aleman)

- Pag-uuri ng mga electrodes na pinahiran ng bakal para sa manu-manong arc welding

- Pag-uuri ng mga coated electrodes, depende sa kanilang layunin

- Pag-uuri ng mga electrodes, depende sa uri ng patong

- Pag-uuri ng mga electrodes sa pamamagitan ng kapal ng patong

- Pag-uuri ng mga electrodes ayon sa kalidad

- Pag-uuri ng mga electrodes sa pamamagitan ng spatial na posisyon sa panahon ng hinang

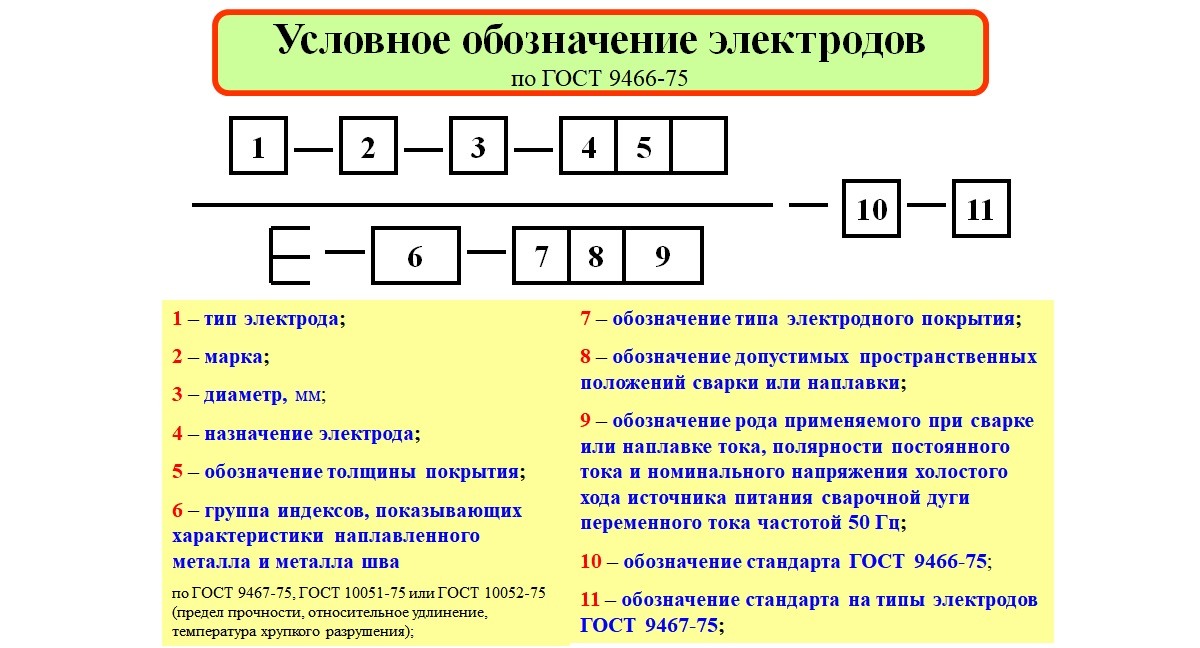

- Ang denominator ay isang naka-code na pagtatalaga (code):

- ISANG GRUPO NG MGA INDICES NA NAGSASAAD NG MGA KATANGIAN NG WELD METAL O WELD METAL

- DESIGNATION NG COATING TYPE

- DESIGNATION NG MGA PINAHIHINTULUTAN NA MGA POSISYON NG SPATIAL

- DESIGNATION NG MGA KATANGIAN NG WELDING CURRENT AT VOLTAGE NG POWER SUPPLY

- PAMANTAYAN PARA SA STRUCTURE NG SIMBOL

- PAMANTAYAN PARA SA MGA URI NG ELECTRODE

- Paggamit ng iba't ibang uri at tatak ng mga kagamitan sa hinang

- 3 Paano inuri ang mga coated electrodes?

- Pangkalahatang Impormasyon

- GOST

- Pag-decryption

- Mga tagagawa

- Layunin ng elektrod

- Mga uri ng saklaw

- Mga grado ng elektrod

- Pagbe-bake, pagpapatuyo at pag-iimbak

- Imbakan

Mga panuntunan sa imbakan

Nakagamit ka na ba ng welding machine?

Ito ang kaso! Hindi nangyari

Ang pangunahing problema na kinakaharap sa panahon ng imbakan ay mataas na kahalumigmigan.Ang patong ng mga electrodes ay mabilis na sumisipsip ng kahalumigmigan, bilang isang resulta, nagiging imposible na magtrabaho kasama ang naturang materyal na tagapuno. Ang tanging paraan upang iwasto ang sitwasyon ay ang pag-apoy sa mga electrodes ng hinang.

Para dito, may mga espesyal na oven o portable canister na may mga elemento ng pag-init. Sa bahay, ang mga pakete ay inirerekomenda na iimbak bukas (nang walang polyethylene) sa temperatura na 20-22 degrees, kamag-anak na kahalumigmigan 40-50%.

Ang mga basang electrodes ay maaaring maging sanhi ng mga pores sa ibabaw at sa loob ng weld, at magkakaroon din ng pagtaas sa metal spatter.

Para sa tamang pagpili ng mga welding electrodes, kailangan mong magkaroon ng isang mahusay na pag-unawa kung aling haluang metal ang kailangan mong magtrabaho kasama.

Dapat mo ring maingat na ihanda ang additive mismo at ang mga ibabaw na welded para sa operasyon:

- Alisin ang dumi at kalawang.

- I-ignite ang mga electrodes.

- Itakda ang tamang kasalukuyang hinang.

Napapailalim sa teknolohiya, posible na umasa sa pagkuha ng mga seams na may mga katangian na tinukoy ng tagagawa ng elektrod.

- Anong gasolina ang gagamitin para sa isang chainsaw? Paano mag breed?

- Paano pumili ng generator para sa isang paninirahan sa tag-init. Pangunahing pamantayan at pagsusuri ng pinakamahusay na mga modelo

- Pumping station para sa isang paninirahan sa tag-araw. Paano pumili? Pangkalahatang-ideya ng modelo

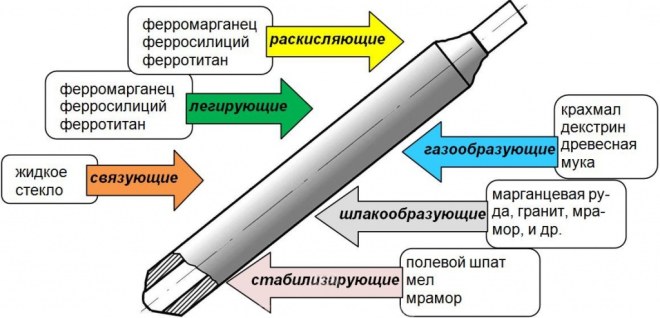

Mga katangian ng mga bahagi ng electrode coating

Upang ang tahi ay lumabas sa mahusay na kalidad, kinakailangan ang mga espesyal na bahagi. Kaya, kapag nagsasagawa ng welding work, sa welding zone kinakailangan upang matiyak ang paglikha ng mga pinaka-angkop na kondisyon para sa mabilis at maaasahang koneksyon ng mga ibabaw ng metal. Inilista namin ang mga pangunahing gawain na ginagawa ng mga electrodes na may espesyal na patong.

Pagpapatatag ng arko

Upang ang welding arc ay magkaroon ng pinakamataas na katatagan, ang mga electrodes ay pinahiran ng mga espesyal na sangkap na may mababang potensyal na ionization.Ito ay humahantong sa ang katunayan na sa panahon ng hinang, ang arko ay puspos ng mga libreng ions, na nagpapatatag sa proseso ng pagkasunog. Ngayon, ang electrode coating ay maaaring magsama ng mga bahagi tulad ng potash, sodium o potassium liquid glass, chalk, titanium concentrate, barium carbonate, at iba pa. Ang mga coatings na ito ay tinatawag na ionizing.

Proteksyon ng lugar ng hinang mula sa mga gas sa atmospera

Ang mga sangkap na bumubuo sa electrode coating ay nag-aambag sa paglikha ng isang proteksiyon na ulap na binubuo ng carbon dioxide at carbon monoxide, at nakikilahok din sa pagbuo ng isang slag layer na bumubuo sa weld at sumasaklaw sa weld pool mula sa mga gas na nakapalibot. hangin. Ang mga sangkap na bumubuo ng gas ay kinabibilangan ng dextrin, cellulose, starch, food flour, at iba pa. At ang slag ay nabuo ng kaolin, marmol, chalk, quartz sand, titanium concentrate at iba pa.

Mga Bahagi ng Electrode Coating at Ang Kanilang Mga Katangian

Bilang karagdagan sa pagprotekta sa weld mula sa mga gas na nakapaloob sa hangin, ang slag ay nakakatulong upang mabawasan ang rate ng paglamig ng metal at ang kasunod na pagkikristal nito, na kung saan ay paborableng nakakaapekto sa pagpapalabas ng mga gas at hindi kinakailangang mga impurities mula sa welded metal.

Weld metal alloying

Ang paghahalo ay nagpapabuti ng isang bilang ng mga katangian ng hinang. Ang mga pangunahing metal na nag-aambag sa alloying ay titanium, manganese, silicon at chromium.

Matunaw ang deoxidation

Sa panahon ng hinang, napakahalaga na alisin ang oxygen mula sa metal, kung saan ginagamit ang mga espesyal na deoxidizer - ito ang mga sangkap na tumutugon sa oxygen nang mas mahusay kaysa sa bakal at itali ito. Ang mga ito ay titanium, molibdenum, aluminyo o kromo, idinagdag bilang ferroalloys sa komposisyon ng electrode coating.

Pag-uugnay ng lahat ng mga sangkap na bumubuo nang sama-sama

Ang mga pinahiran na electrodes ay nangangailangan ng isang malakas na koneksyon sa pagitan ng patong at ng baras, pati na rin sa pagitan ng lahat ng mga elemento ng bumubuo ng patong. Sa kasong ito, ang pangunahing nagbubuklod na bahagi ay sodium silicate o likidong potassium glass. Ito ay nagkakahalaga ng pag-alala na ang likidong baso (mahalagang silicate na pandikit) ay perpektong nagpapatatag din sa welding arc, na ginagawa itong isang kailangang-kailangan na bahagi ng lahat ng mga uri ng mga electrodes.

Pag-uuri ng mga electrodes para sa hinang carbon at mababang haluang metal na istruktura na bakal alinsunod sa DIN 1913 (pamantayan ng Aleman)

Talahanayan 38 Istraktura ng Pagtatalaga

| E | 43 | 00 | RR | 10 | 120 | H | Electrode: E4300 RR10 120H |

| Code ng lakas at plastik na katangian ng idineposito na metal | |||||||

| Pagtatalaga para sa lakas ng epekto ng weld metal | |||||||

| Pagtatalaga ng uri ng patong | |||||||

| Uri ng patong, uri ng kasalukuyang, polarity, posisyon ng mga seams sa panahon ng hinang | |||||||

| Pagganap | |||||||

| Ang H ay ang hydrogen content sa idinepositong metal na mas mababa sa 15 ml/100 g |

Talahanayan 39. Kodigo ng lakas at plastik na katangian ng idinepositong metal

| Index | Lakas ng makunat, MPa | Lakas ng ani, MPa | Minimum na pagpahaba, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Talahanayan 40. Simbolo para sa lakas ng epekto ng weld metal

| Index | Pinakamababang temperatura, °C, sa average na burst energy (KCV) = 28 J/cm2 | Pangalawang index | Pinakamababang temperatura, °C, sa average na burst energy (KCV) =47 J/cm2 |

| Hindi kinokontrol | Hindi kinokontrol | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Talahanayan 41

| Index | Patong |

| A | Mga Acid Coating |

| R | Rutile coatings |

| RR | Makapal na rutile cover |

| AR | Rutile-acid coatings |

| C | Cellulosic coatings |

| R(C) | Rutile Cellulosic Coatings |

| RR(C) | Makapal na Rutile Cellulosic Coating |

| B | Mga pangunahing patong |

| B(R) | Rutile-basic coatings |

| RR(B) | Makapal na rutile base coat |

Talahanayan 42Uri ng patong, mga index ng posisyon ng mga seams sa panahon ng hinang, uri ng kasalukuyang at polarity

| Index | Ang posisyon ng mga seams kapag hinang | Uri ng kasalukuyang at polarity | Uri ng patong |

| A2 | 1 | 5 | Maasim |

| R2 | 1 | 5 | Rutile |

| R3 | 2 (1) | 2 | Rutile |

| R(C)3 | 1 | 2 | Rutile-cellulose |

| C4 | 1(a) | 0 (+) | Cellulosic |

| RR5 | 2 | 2 | Rutile |

| RR(C)5 | 1 | 2 | Rutile-cellulose |

| RR6 | 2 | 2 | Rutile |

| RR(C)6 | 1 | 2 | Rutile-cellulose |

| A7 | 2 | 5 | Maasim |

| AR7 | 2 | 5 | Rutile-maasim |

| RR(B)7 | 2 | 5 | Rutile-basic |

| RR8 | 2 | 2 | Rutile |

| RR(B)8 | 2 | 5 | Rutile-basic |

| B9 | 1(a) | 0 (+) | Pangunahin |

| B(R)9 | 1(a) | 6 | Pangunahing batay sa mga hindi pangunahing bahagi |

| B10 | 2 | 0 (+) | Pangunahin |

| B(R)10 | 2 | 6 | Pangunahing batay sa mga hindi pangunahing bahagi |

| RR11 | 4 (3) | 5 | Rutile, produktibidad na hindi bababa sa 105% |

| AR11 | 4 (3) | 5 | Rutile acid, produktibidad na hindi bababa sa 105% |

| B12 | 4 (3) | 0 (+) | Basic, produktibidad na hindi bababa sa 120% |

| B(R)12 | 4 (3) | 0 (+) | Pangunahing batay sa hindi pangunahing mga bahagi at pagganap na hindi bababa sa 120% |

Talahanayan 43

| Index | Ang posisyon ng mga seams kapag hinang |

| 1 | Lahat ng probisyon |

| 2 | Lahat maliban sa patayong itaas hanggang ibaba |

| 3 | Bottom at horizontal seams sa isang vertical plane |

| 4 | Ibaba (mga butt at roller seams) |

Talahanayan 44 Welding kasalukuyang polarity

| Index | DC polarity | Transformer na walang-load na boltahe, V |

| Baliktarin (+) | — | |

| 1 | Anumang (+/-) | 50 |

| 2 | Direktang (-) | 50 |

| 3 | Baliktarin (+) | 50 |

| 4 | Anumang (+/-) | 70 |

| 5 | Direktang (-) | 70 |

| 6 | Baliktarin (+) | 70 |

| 7 | Anumang (+/-) | 90 |

| 8 | Direktang (-) | 90 |

| 9 | Baliktarin (+) | 90 |

Talahanayan 45. Pagganap

| Index | Produktibo (KSa), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Pag-uuri ng mga electrodes na pinahiran ng bakal para sa manu-manong arc welding

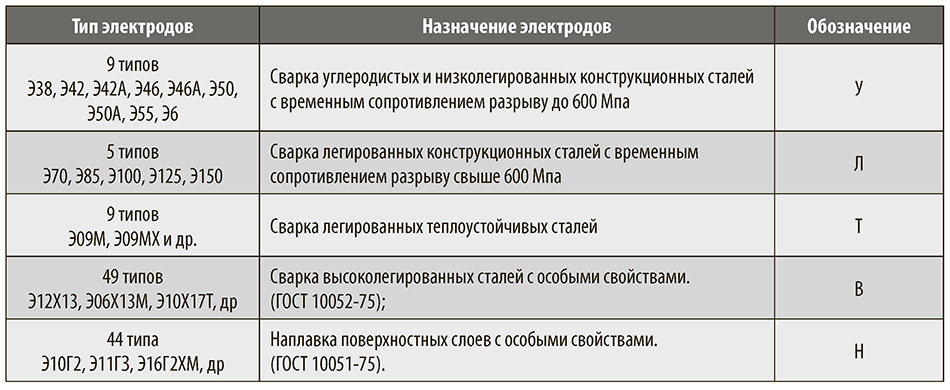

Pag-uuri ng mga coated electrodes, depende sa kanilang layunin

Ang mga electrodes para sa manu-manong arc welding ay ginawa alinsunod sa mga kinakailangan

GOST9466. Depende sa aplikasyon, ayon sa GOST 9467, pinahiran na bakal

Ang mga arc welding electrodes ay nahahati sa mga sumusunod na grupo:

U - para sa welding carbon at low-carbon structural steels na may pansamantalang

lakas ng makunat 600MPa. Para sa layuning ito, ayon sa GOST 9476, ay ginagamit

ang mga sumusunod na tatak ng mga electrodes: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - electrodes ng pangkat na ito ay ginagamit para sa hinang alloyed steels, pati na rin

para sa welding structural steels na may tensile strength na higit sa 600 MPa.

Ito ang mga tatak ng mga electrodes tulad ng E70, E85, E100, E125, E150.

T - ang mga electrodes na ito ay idinisenyo para sa hinang alloyed heat-resistant steels.

B - mga electrodes para sa welding high-alloy steels na may mga espesyal na katangian (GOST 10052). N

— mga electrodes para sa pag-surf sa mga layer ng ibabaw na may mga espesyal na katangian.

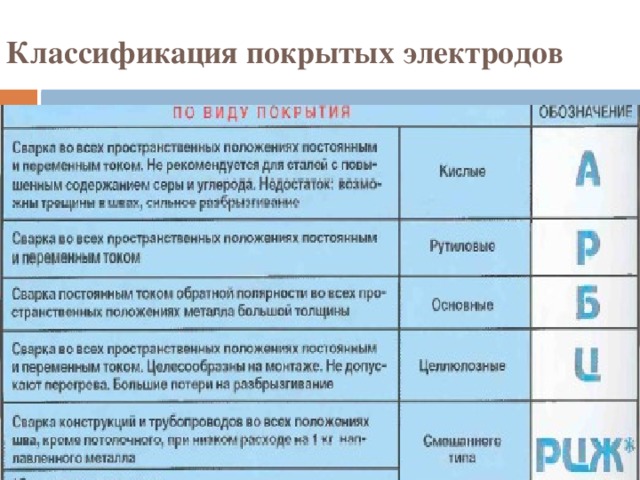

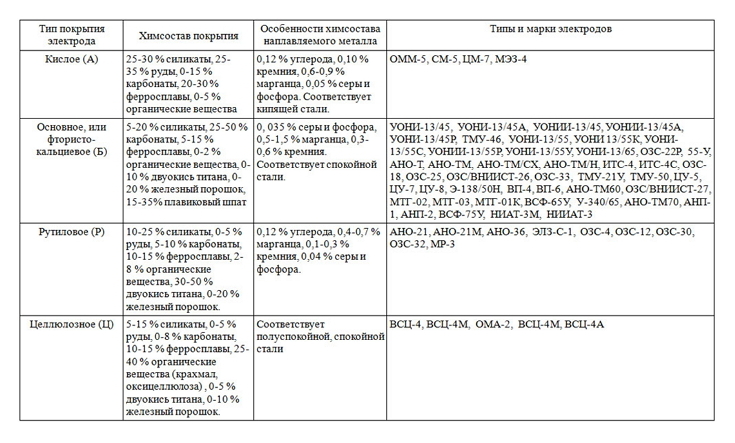

Pag-uuri ng mga electrodes, depende sa uri ng patong

A - acid-coated electrodes (halimbawa, ANO-2, SM-5, atbp.). Ang mga coatings na ito

binubuo ng mga oxide ng bakal, mangganeso, silica, ferromanganese. Ang mga electrodes na ito

ay may mataas na toxicity dahil sa nilalaman ng manganese oxide, ngunit sa parehong oras,

may mataas na teknolohiya.

B - ang pangunahing patong (electrodes UONI-13/45, UP-1/45, OZS-2, DSK-50, atbp.).

Ang mga patong na ito ay hindi naglalaman ng mga oxide ng bakal at mangganeso. Ang komposisyon ng patong

para sa mga electrodes UONI-13/45 marble, fluorspar, quartz sand, ferrosilicon,

ferromanganese, ferrotitanium na may halong likidong baso. Kapag hinang mga electrodes

na may pangunahing patong, ang isang weld na may mataas na ductility ay nakuha. Data

Ang mga electrodes ay ginagamit para sa hinang ng mga kritikal na welded na istruktura.

R - mga electrodes na may rutile coating (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, atbp.). Ang patong ng mga electrodes na ito ay batay sa rutile TiO2, Sinong nagbigay

ang pangalan ng pangkat na ito ng mga electrodes. Rutile electrodes para sa manu-manong arc welding

hindi gaanong nakakapinsala sa kalusugan kaysa sa iba. Kapag hinang ang metal na may tulad na mga electrodes

maliit lang ang kapal ng slag sa weld at mabilis tumigas ang liquid slag. Ito ay nagpapahintulot

gamitin ang mga electrodes na ito upang gumawa ng mga tahi sa anumang posisyon.

C - isang pangkat ng mga electrodes na may cellulose coating (VTSs-1, VTSs-2, OZTS-1, atbp.).

Ang mga bahagi para sa naturang mga coatings ay cellulose, organic resin, talc,

ferroalloys at ilang iba pang bahagi. Pinahiran na mga electrodes pwede

gamitin para sa hinang sa anumang posisyon. Pangunahing ginagamit ang mga ito

kapag hinang ang maliliit na metal

kapal. Ang kanilang kawalan ay ang pinababang ductility ng weld.

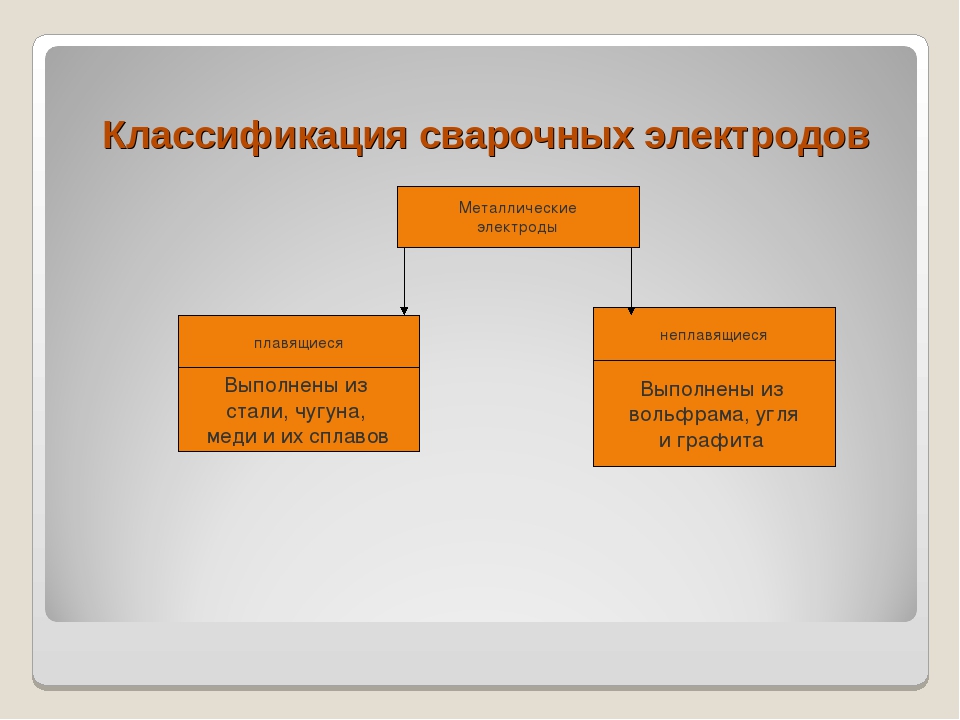

Pag-uuri ng mga electrodes sa pamamagitan ng kapal ng patong

Depende sa kapal ng patong (ang ratio ng electrode diameter D sa diameter

electrode rod d), ang mga electrodes ay nahahati sa mga grupo:

M - na may manipis na patong (D / d ratio na hindi hihigit sa 1.2).

C - na may katamtamang saklaw (D / d ratio mula 1.2 hanggang 1.45).

D - na may makapal na patong (D / d ratio mula 1.45 hanggang 1.8).

D - mga electrodes na may partikular na makapal na patong (D / d ratio na higit sa 1.8).

Pag-uuri ng mga electrodes ayon sa kalidad

Kasama sa pag-uuri ayon sa kalidad ang pagsasaalang-alang sa mga tagapagpahiwatig tulad ng katumpakan

pagmamanupaktura, kawalan ng mga depekto sa hinang na ginawa ng elektrod, kondisyon

ang ibabaw ng patong, ang nilalaman ng asupre at posporus sa weld metal. AT

Depende sa mga tagapagpahiwatig na ito, ang mga electrodes ay nahahati sa mga grupo 1,2,3. Ang higit pa

numero ng grupo, mas mahusay ang kalidad ng elektrod at mas mataas ang kalidad

hinang.

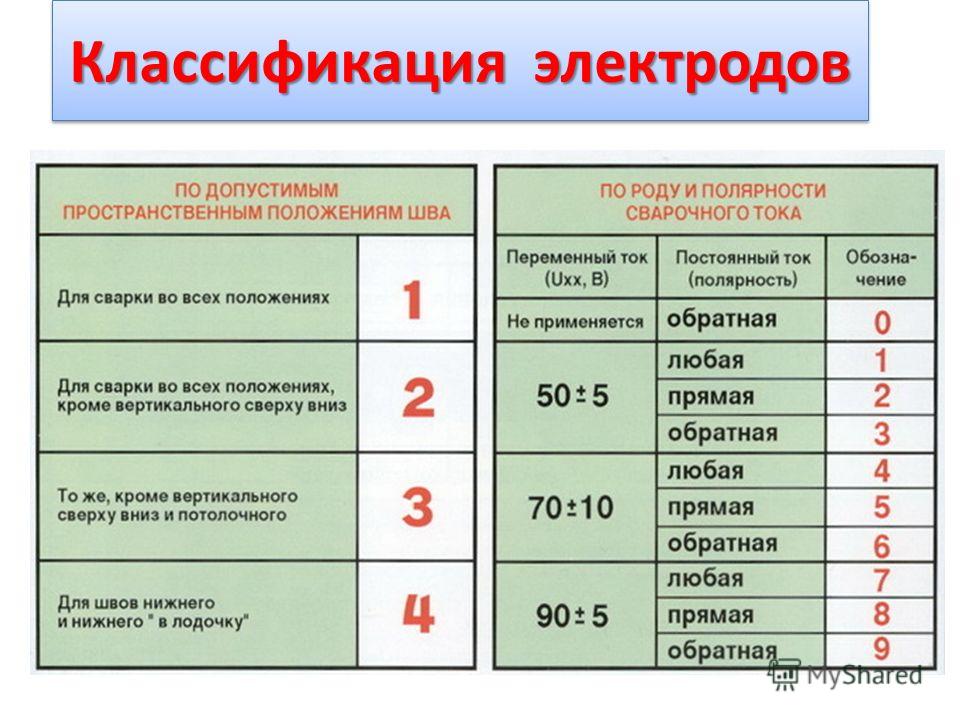

Pag-uuri ng mga electrodes sa pamamagitan ng spatial na posisyon sa

hinang

Mayroong 4 na grupo ng mga electrodes, depende sa pinahihintulutang spatial

mga lokasyon ng mga bahagi na hinangin:

1 - pinapayagan ang hinang sa anumang posisyon;

2 - hinang sa anumang posisyon, maliban sa mga vertical seams mula sa itaas hanggang sa ibaba;

3 - hinang sa mas mababang posisyon, pati na rin ang pagpapatupad ng mga pahalang na tahi at patayo

paitaas;

4 - hinang sa mas mababang posisyon at ibababa "sa bangka".

Bilang karagdagan sa mga pamamaraan sa itaas ng pag-uuri, ang GOST 9466 ay nagbibigay para sa pag-uuri

electrodes depende sa polarity ng welding kasalukuyang, bukas na circuit boltahe

stroke, uri ng pinagmumulan ng kapangyarihan ng welding arc. Batay sa mga tagapagpahiwatig na ito, ang mga electrodes

ay nahahati sa sampung pangkat at itinalaga ng mga numero mula 0 hanggang 9.

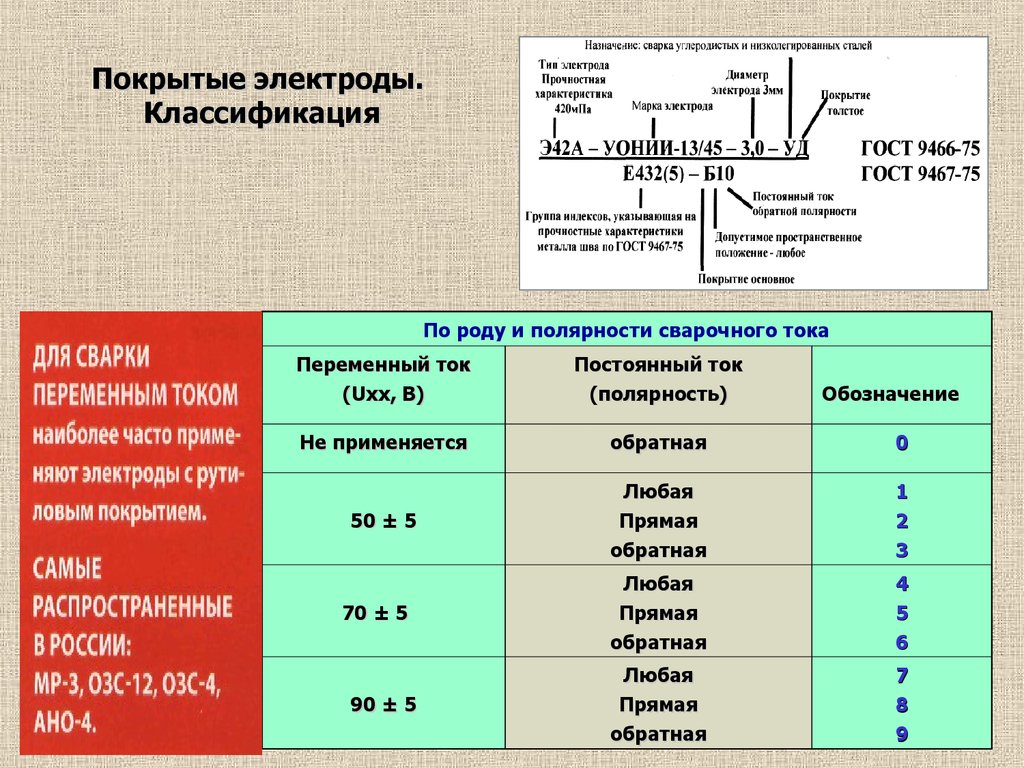

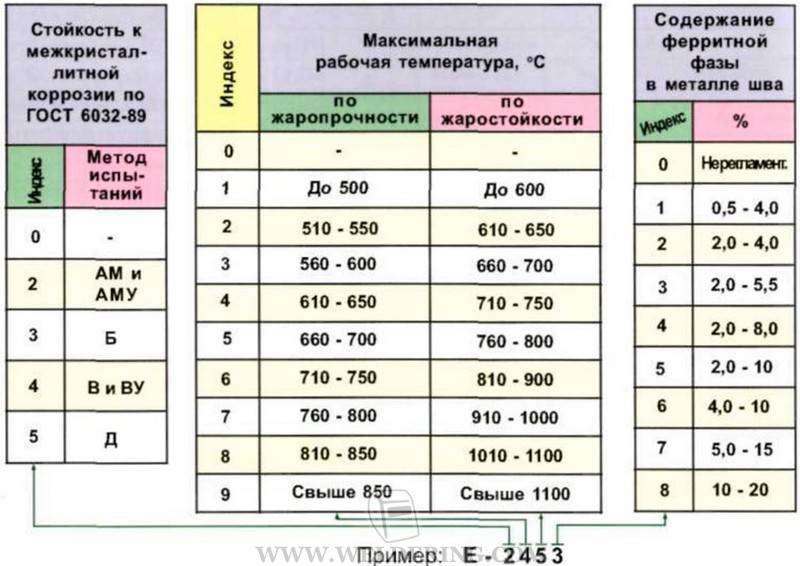

Ang denominator ay isang naka-code na pagtatalaga (code):

titik E - internasyonal na pagtatalaga ng consumable coated electrode

ISANG GRUPO NG MGA INDICES NA NAGSASAAD NG MGA KATANGIAN NG WELD METAL O WELD METAL

6.1. Para sa mga electrodes na ginagamit para sa hinang carbon at mababang haluang metal na bakal na may tensile strength hanggang 588 MPa (60 kgf/mm2)

6.2. Sa simbolo para sa mga electrodes para sa hinang haluang metal na bakal na may lakas na makunat na higit sa 588 MPa (60 kgf / mm2), ang unang dalawang-digit na index ay tumutugma sa average na nilalaman ng carbon sa hinang sa daan-daang porsyento; ang kasunod na mga indeks ng mga titik at numero ay nagpapakita ng porsyento ng mga elemento sa weld metal; ang huling digital index, na inilagay sa pamamagitan ng gitling, ay nagpapakilala sa pinakamababang temperatura °C kung saan ang lakas ng impact ng weld metal ay hindi bababa sa 34 J/cm2 (35 kgf?m/cm2).

Halimbawa: Ang ibig sabihin ng E-12X2G2-3 ay 0.12% carbon, 2% chromium, 2% manganese sa weld metal at sa -20°C ay may impact strength na 34 J/cm2 (3.5 kgf?m/cm2).

6.3.Ang maginoo na pagtatalaga ng mga electrodes para sa welding heat-resistant steels ay naglalaman ng dalawang indeks:

- ang una ay nagpapahiwatig ng pinakamababang temperatura kung saan ang lakas ng epekto ng weld metal ay hindi bababa sa 34 J/cm2 (3.5 kgf?m/cm2);

- ang pangalawang index ay ang pinakamataas na temperatura kung saan ang mga parameter ng pangmatagalang lakas ng weld metal ay kinokontrol.

6.4. Ang mga electrodes para sa welding high-alloy steels ay naka-code ng isang pangkat ng mga indeks na binubuo ng tatlo o apat na digit:

- ang unang index ay nagpapakilala sa paglaban ng weld metal sa intergranular corrosion;

- ang pangalawa ay nagpapahiwatig ng maximum na temperatura ng operating kung saan ang mga tagapagpahiwatig ng pangmatagalang lakas ng weld metal (heat resistance) ay kinokontrol;

- ang ikatlong index ay nagpapahiwatig ng pinakamataas na temperatura ng pagpapatakbo ng mga welded joints, hanggang sa kung saan ang paggamit ng mga electrodes ay pinapayagan kapag hinang ang heat-resistant steels;

- ang ikaapat na index ay nagpapahiwatig ng nilalaman ng ferrite phase sa weld metal.

6.5. Ang simbolo para sa mga electrodes para sa surfacing surface layer ay binubuo ng dalawang bahagi:

ang unang index ay nagpapahiwatig ng average na tigas ng idineposito na metal at ipinahayag bilang isang fraction:

- sa numerator - Vickers tigas;

- sa denominator - ayon kay Rockwell.

ang pangalawang index ay nagpapahiwatig na ang katigasan ng idineposito na metal ay ibinibigay ng:

- walang paggamot sa init pagkatapos ng ibabaw -1;

- pagkatapos ng paggamot sa init - 2.

| Index | Katigasan | Index | Katigasan | ||

| ayon kay Vickers | ayon kay Rockwell | ayon kay Vickers | ayon kay Rockwell | ||

| 200/17 | 175 — 224 | hanggang 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Halimbawa: E - 300/32-1 - Katigasan ng idinepositong layer nang walang heat treatment.

DESIGNATION NG COATING TYPE

A, B, C, R - tingnan ang Electrode coatings; halo-halong uri: AR - acid-rutile; RB - rutile-basic, atbp.; P - iba pa. Kung mayroong higit sa 20% na pulbos na bakal sa patong, idinagdag ang titik Zh. Halimbawa: АЖ.

DESIGNATION NG MGA PINAHIHINTULUTAN NA MGA POSISYON NG SPATIAL

1 - para sa lahat ng posisyon, 2 - para sa lahat ng posisyon, maliban sa vertical na "top-down", 3 - para sa ibaba, pahalang sa vertical plane at vertical "bottom-up", 4 - para sa ibaba at ibaba "in ang bangka".

DESIGNATION NG MGA KATANGIAN NG WELDING CURRENT AT VOLTAGE NG POWER SUPPLY

| DC polarity | Pinagmulan ng Uxx AC, V | Index | |

| Nominal | Nakaraang paglihis | ||

| Reverse | — | — | |

| Anuman | — | — | 1 |

| Diretso | 50 | ± 5 | 2 |

| Reverse | 3 | ||

| Anuman | 70 | ± 10 | 4 |

| Diretso | 5 | ||

| Reverse | 6 | ||

| Anuman | 90 | ± 5 | 7 |

| Diretso | 8 | ||

| Reverse | 9 |

PAMANTAYAN PARA SA STRUCTURE NG SIMBOL

GOST 9466-75 "Coated metal electrodes para sa manual arc welding at surfacing. Pag-uuri at pangkalahatang mga pagtutukoy".

PAMANTAYAN PARA SA MGA URI NG ELECTRODE

GOST 9467-75 "Coated metal electrodes para sa manu-manong arc welding ng structural at heat-resistant steels".

GOST 10051-75 "Coated metal electrodes para sa manu-manong arc surfacing ng mga layer sa ibabaw na may mga espesyal na katangian".

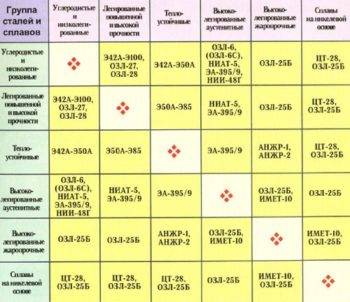

Paggamit ng iba't ibang uri at tatak ng mga kagamitan sa hinang

Ang lahat ng tinalakay sa itaas ay higit na nauugnay sa pagmamarka ng mga electrodes para sa RDS na bakal

Mahalagang magbigay ng mga halimbawa ng mga rod na ginagamit para sa iba't ibang ferrous at non-ferrous na metal. Nasa ibaba ang mga pinakakaraniwang uri

Ang mga uri ng mga electrodes ay ipinamamahagi depende sa metal na hinangin at ang tinukoy na tipikal na mekanikal na katangian ng hinang.

Ang carbon low-alloy steels ay hinangin ng mga rod ng mga uri:

- E42: mga grado ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Mga bakal na haluang metal na may mataas na lakas:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Mga bakal na haluang metal na may mataas na lakas: E125: NII-3M, E150: NIAT-3.

Metal surfacing: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8Sk.

Cast iron: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminyo at mga haluang metal batay dito: OZA-1/Al, OZANA-1/Al.

Copper at mga haluang metal batay dito: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikel at mga haluang metal nito: OZL-32.

Mula sa listahan sa itaas, maaari nating tapusin na ang sistema ng pagmamarka ay napaka kumplikado, at batay sa humigit-kumulang sa parehong mga prinsipyo para sa pag-encode ng mga katangian ng baras, ang patong nito, diameter, at ang pagkakaroon ng mga elemento ng alloying.

Ang kalidad ng welding joint ay nakasalalay sa isang makatwirang teknolohikal na pamamaraan. Ang mga sumusunod na salik ay nakakaimpluwensya kung aling mga uri ng mga electrodes ang pipiliin:

- Ang materyal na welded at ang mga katangian nito, ang pagkakaroon ng mga elemento ng alloying at ang antas ng alloying.

- Kapal ng produkto.

- Uri at posisyon ng tahi.

- Tinukoy na mga mekanikal na katangian ng joint o weld metal.

Mahalaga para sa isang baguhan na welder na mag-navigate sa mga pangunahing prinsipyo ng pagpili at pagmamarka ng mga tool para sa welding ng bakal, pati na rin gumana sa pamamahagi ng mga grado ng baras para sa kanilang nilalayon na layunin, alamin ang mga pangunahing uri ng mga electrodes at gamitin ang mga ito nang makatwiran sa panahon ng hinang.

3 Paano inuri ang mga coated electrodes?

Una sa lahat, nahahati sila sa anim na uri ayon sa uri ng patong na ginamit:

- rutile - pagmamarka ng P;

- pangunahing - B;

- maasim - A;

- halo-halong (tinutukoy ng dalawang titik): RJ - iron powder plus rutile, RC - cellulose-rutile, AR - acid-rutile, AB - rutile-basic);

- selulusa - C;

- isa pa si P.

Gayundin, ang tinukoy na State Standard ay naghahati sa mga electrodes ayon sa ratio ng kanilang cross section at ang cross section ng rod D / d (sa katunayan, ayon sa kapal ng kanilang patong). Mula sa puntong ito ng pananaw, ang saklaw ay maaaring:

- medium (C): D / d value - mas mababa sa 1.45;

- manipis (M) - mas mababa sa 1.2;

- sobrang kapal (G) - higit sa 1.8;

- makapal (D) - 1.45–1.8.

Sa pamamagitan ng appointment, ang mga electrodes ay karaniwang nahahati sa mga pinakamainam para sa hinang ng mga sumusunod na uri ng mga bakal:

- structural alloyed, kung saan ang paglaban (pansamantalang) sa pagkalagot ay hindi bababa sa 600 MPa (ipinahiwatig ng titik "L");

- structural low-alloy at carbon na may paglaban hanggang sa 600 MPa (pagmamarka - "U");

- mataas na haluang metal, na may mga espesyal na katangian ("B");

- init-lumalaban alloyed ("T").

Ang ibabaw ng mga espesyal na layer ng ibabaw ay isinasagawa gamit ang mga electrodes na minarkahan ng titik na "H".

Nagbibigay din ang pag-uuri para sa paghahati ng mga produkto para sa pagsasagawa ng mga aktibidad ng hinang sa ilang mga uri, depende sa komposisyon ng kemikal ng idineposito na metal at mga mekanikal na parameter nito, pati na rin sa tatlong magkakahiwalay na grupo, na inilarawan ng nilalaman ng posporus at asupre sa metal. , ang estado ng patong at ang klase ng katumpakan ng mga electrodes.

Sa iba pang mga bagay, ang mga electrodes ay maaaring magkaroon ng ibang spatial na posisyon kung saan pinapayagan ang kanilang paggamit:

Pangkalahatang Impormasyon

Ang OZL grade electrodes ay consumable consumables para sa manual arc welding na may basic coating.Ang haluang metal rod ay may isang hanay ng mga diameters (pangunahin mula sa 2.0 mm hanggang 6.0 mm) para sa hinang iba't ibang kapal ng mga materyales.

Ang pangunahing patong ng mga electrodes ng OZL ay mahusay na pinoprotektahan ang ibabaw ng welding seam na may pinagmumulan ng kapangyarihan ng DC. Sa kasong ito, ang mga alloyed steel ay hinangin sa reverse polarity, kung saan mas kaunting init ang nabuo. Para sa mga naturang bakal na sensitibo sa sobrang init, ang paggamit ng reverse polarity para sa mga consumable ng tatak ng OZL ay isang paraan upang makakuha ng de-kalidad na weld.

MAHALAGA! Kapag pumipili ng mga consumable para sa hinang ordinaryong banayad na bakal, tandaan na ang mga consumable ng tatak ng OZL ay inilaan sa isang mas malaking lawak para sa hinang na lumalaban sa init na bakal. Ang mga temperatura ng pagkatunaw ay ibang-iba na kapag ang likidong bahagi ng base metal ay naabot, ang OZL electrode ay hindi na magsisimulang matunaw.

Ang mga consumable ng OZL ay napaka-sensitibo sa pagkakaroon ng kahalumigmigan, samakatuwid, ang karagdagang calcination ay kinakailangan bago gamitin.

Para sa pangunahing patong, ang proseso ng hinang ay nangangailangan ng mahusay na inihanda na mga ibabaw upang welded - nalinis mula sa kalawang at iba pang mga contaminants, degreased. Ang mga consumable ng OZL ay napaka-sensitibo sa pagkakaroon ng kahalumigmigan, samakatuwid, ang karagdagang calcination ay kinakailangan bago gamitin.

GOST

Ang mga electrodes ng OZL ay dapat sumunod sa mga pamantayan ng GOST 9466 - 75 at GOST 10052-75. Ang unang pamantayan ay kinokontrol ang pag-uuri at pangkalahatang mga kinakailangan para sa pinahiran na mga electrodes ng metal para sa manu-manong arc welding.

Mga electrodes OZL-32

Ang pangalawang pamantayan ay tumutukoy sa mga uri ng coated electrodes para sa manu-manong arc welding ng corrosion resistant, heat resistant at heat resistant high alloy steels. Ang parehong mga pamantayan ay kinabibilangan ng mga consumable brand na OZL.

Pag-decryption

Ang simbolo para sa mga electrodes ay nabuo batay sa mga pamantayan sa itaas. Isang halimbawa ng pagtatalaga ng mga consumable brand OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Ang mga numero at titik ay tumutugma sa mga sumusunod na pangunahing katangian ng OZL - 6:

- E - 10X25N13G2 - tinutukoy ng pagtatalaga na ito ang uri ng elektrod ayon sa GOST 10052 - 75;

- OZL-6 - isang tatak na ang pagdadaglat ay nagpapahiwatig ng pinagmulan nito (ang isang ito ay nilikha sa isang pilot plant para sa welding alloyed steels, maraming mga consumable ng OZL ang binuo sa Spetselectrod enterprise sa Moscow);

- 3.0 - ang mga numero ay nagpapahiwatig ng diameter ng baras;

- B - nagpapahiwatig ng layunin para sa hinang high-alloy steels na may mga espesyal na katangian;

- D - tinutukoy ang kapal ng patong (sa kasong ito, makapal);

- E - tinutukoy kung ang elektrod ay kabilang sa mga pinahiran para sa manu-manong arc welding;

- 2075 - isang pangkat ng mga numero na nagpapahiwatig ng ilang mga teknikal na katangian ng idineposito na metal, katulad: "2" - walang tendensya sa intergranular corrosion, "0" - walang data sa mga tagapagpahiwatig ng lakas ng pagkapagod kapag tumatakbo sa pinakamataas na temperatura, "7" - tinutukoy ang halaga ng maximum na temperatura ng pagtatrabaho ng welded joint (sa kasong ito 910 ° С -1100 ° С), "5" ay nagpapahiwatig ng nilalaman ng ferrite phase (sa kasong ito 2-10%);

- B - nagpapahiwatig ng patong ng elektrod, sa kasong ito - ang pangunahing;

- 2 - ang figure ay nagpapahiwatig ng posibilidad ng hinang sa mga sumusunod na spatial na posisyon: sa lahat ng mga posisyon, maliban sa vertical na "top-down";

- - tinutukoy ang paraan ng hinang, sa kasong ito sa direktang kasalukuyang ng reverse polarity.

Mga tagagawa

Ang merkado ng Russia para sa mga coated electrodes para sa manu-manong arc welding ay puspos ng isang malaking bilang ng mga tagagawa ng Russian, European at Chinese. Karamihan sa kanila sa assortment, bilang karagdagan sa iba pang mga uri, ay may mga electrodes ng mga tatak ng OZL

Pinapayuhan ka namin na bigyang-pansin ang mga tagagawa na kasama sa TOP na listahan ayon sa mga resulta ng mga survey

Mga tagagawa ng Russia:

- "Spetselektrod" Moscow;

- Shadrinsk Electrode Plant, Shadrinsk;

- Losinoostrovsky Electrode Plant, Moscow;

- Zelenograd Electrode Plant, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moscow at iba pa.

Mga Electrodes OZL-312 SpecElectrode

Mga producer mula sa mga kalapit na bansa:

- PlasmaTech (Ukraine);

- VISTEK, Bakhmut (Ukraine);

- "Oliver" (Republika ng Belarus) at iba pa.

Mga tagagawa sa Europa:

- «ZELLER WELDING» Düsseldorf (Germany);

- ESAB (Sweden);

- «KOBELCO» (Japan) at iba pa.

Mga tagagawa ng Tsino:

- Gintong Tulay;

- S.I.A. "Resanta";

- "EL KRAFT" at iba pa.

Layunin ng elektrod

Talaan ng mga uri ng mga electrodes para sa hinang.

Talaan ng mga uri ng mga electrodes para sa hinang.

Sa pamamagitan ng appointment, ang mga electrodes ay nahahati para sa:

- gumana sa mga bakal na may mataas na antas ng mga elemento ng alloying;

- na may isang average na nilalaman ng mga elemento ng alloying;

- structural steel welding;

- ductile metal;

- pagsasanib;

- mga bakal na lumalaban sa init.

Kaya, posible na pumili ng mga electrodes para sa bawat partikular na gawain.

Ang espesyal na pansin ay dapat bayaran sa proteksiyon na patong.Ang patong ng mga electrodes ay isang mahalagang bahagi kung saan ipinapataw ang mga espesyal na kinakailangan.

Bilang karagdagan, ito ay nailalarawan sa pamamagitan ng isang tiyak na komposisyon.

Ang mga ito ay isang baras na natatakpan ng isang espesyal na shell. Ang kapangyarihan ay nakasalalay sa kung anong diameter mayroon ito.

Ang pinakasikat ay ang mga electrodes ng UONI. Mayroong ilang mga grado ng materyal na ito at lahat ng mga ito ay ginagamit para sa manu-manong hinang.

Pinapayagan ng UONI 13-45 na makakuha ng mga tahi ng katanggap-tanggap na lagkit at plasticity. Ginagamit ang mga ito para sa hinang sa paghahagis at mga forging. Ang mga rod na ito ay naglalaman ng nickel at molibdenum.

Ang UONI 13-65 ay angkop para sa pagtatrabaho sa mga istruktura na may mas mataas na mga kinakailangan. Maaari silang gumawa ng mga koneksyon sa anumang posisyon. Ang diameter ay nag-iiba mula dalawa hanggang limang milimetro, mas malaki ito, mas malaki ang kasalukuyang hinang.

Bilang karagdagan, ang mga joints na nakuha sa kanilang tulong ay nailalarawan sa pamamagitan ng mataas na lakas ng epekto at ang mga bitak ay hindi bumubuo sa kanila. Ang lahat ng ito ay ginagawa silang pinaka-promising sa pagtatrabaho sa mga kritikal na istruktura, na napapailalim sa mahigpit na mga kinakailangan.

Bilang karagdagan, ang mga istrukturang ito ay lumalaban sa mga sukdulan ng temperatura, panginginig ng boses at pag-load.

Ang isang mahalagang katangian ng ganitong uri ng mga rod ay ang makabuluhang paglaban sa kahalumigmigan at ang posibilidad ng pangmatagalang calcination.

Mga uri ng saklaw

Ang mga electrode coatings ay kinabibilangan ng mga sumusunod na bahagi:

- mga ahente ng deoxidizing;

- mga bahagi para sa matatag na arcing;

- mga elemento na nagbibigay ng plasticity, tulad ng kaolin o mika;

- aluminyo, silikon;

- mga binder.

Ang lahat ng mga electrodes para sa spot o manu-manong welding na may patong ay may ilang mga kinakailangan:

- mataas na kahusayan;

- ang posibilidad na makakuha ng isang resulta sa kinakailangang komposisyon;

- bahagyang toxicity;

- maaasahang tahi;

- matatag na pagsunog ng arko;

- lakas ng patong.

Mga uri ng electrode coating.

Mayroong mga sumusunod na uri ng electrode coatings:

- selulusa;

- maasim;

- rutile;

- pangunahing.

Ang unang uri ay nagpapahintulot sa iyo na magtrabaho sa lahat ng spatial na posisyon na may direktang at alternating na kasalukuyang. Ang mga ito ay pinaka-malawak na ginagamit sa pag-install. Ang mga ito ay nailalarawan sa pamamagitan ng makabuluhang pagkalugi ng spatter at hindi pinapayagan ang overheating.

Pinapayagan ka ng rutile at maasim na magluto sa lahat ng mga posisyon, maliban sa vertical, direkta at alternating current. Ang pangalawang uri ng patong ay hindi angkop para sa mga bakal na may mataas na sulfur at carbon content.

Ang mga uri ng mga casing na nakalista sa itaas ay nagpapahiwatig ng paggamit lamang ng isang partikular na uri ng coating. Gayunpaman, posible ang mga kumbinasyon ng ilang mga opsyon. Ang mga kumbinasyon ay maaaring binubuo ng ilang uri, depende sa problemang nilulutas.

Ang mga pinagsamang shell ay nabibilang sa isang hiwalay na klase at hindi kasama sa pangunahing apat na uri.

Mayroon ding pag-uuri depende sa kapal ng patong.

Ang bawat kapal ay itinalaga ng isang hiwalay na pagtatalaga ng titik:

- manipis - M;

- katamtamang kapal - C;

- makapal - D;

- lalo na makapal G.

Siyempre, ang mga tungkod ay pinili alinsunod sa mga layunin. Ang tamang pagpipilian ay ginagarantiyahan ang mataas na kalidad ng gawaing isinagawa.

Mga grado ng elektrod

Pag-decipher sa pagmamarka ng elektrod.

Mayroong iba't ibang mga tatak ng mga electrodes na idinisenyo upang malutas ang ilang mga problema. Ang mga ito ay nailalarawan sa pamamagitan ng ilang mga katangian, na nagbibigay-daan sa iyo upang piliin ang pinaka-angkop na materyal.

Ang tatak ng OK-92.35 ay nailalarawan sa pamamagitan ng isang pagpahaba ng labing-anim na porsyento at isang limitasyon ng ani at lakas na 514 MPa at 250 HB, ayon sa pagkakabanggit.Ang lakas ng ani ng OK-92.86 ay 409 MPa.

Ang mga marka ng mga electrodes para sa manu-manong welding OK-92.05 at OK-92.26 ay may kamag-anak na pagpahaba ng 29% at 39%, at isang lakas ng ani na 319 at 419 MPa, ayon sa pagkakabanggit.

Ang lakas ng ani ng OK-92.58 ay 374 MPa.

Ang lahat ng mga electrodes sa itaas ay ginagamit para sa manu-manong arc welding sa cast iron. Depende sa metal na gagawin, isang espesyal na uri ng baras ang pipiliin din. Halimbawa, para sa tanso - ANTs / OZM2, purong nickel - OZL-32, aluminyo - OZA1, monel - V56U, silumin - OZANA2, atbp.

Bilang karagdagan, kailangan din ng welder na kontrolin ang kalidad ng mga bahagi na hinangin. Depende sa materyal, mga kondisyon sa pagtatrabaho, posisyon ng tahi at iba pang mga kadahilanan, piliin ang naaangkop na elektrod na magbibigay ng pinakamahusay na kalidad ng koneksyon.

Pagbe-bake, pagpapatuyo at pag-iimbak

Kung ang mga electrodes ay naka-imbak sa isang malamig at mahalumigmig na lugar, ang dampness ay nangyayari. Ang pagkakaroon ng kahalumigmigan ay nagpapahirap sa pag-apoy, humahantong sa pagdikit at pagkasira ng patong. Ang mga salik na ito ay negatibong nakakaapekto sa kalidad ng trabaho, kaya ang paunang paghahanda ay isinasagawa.

Ang calcining at pagpapatuyo ay naiiba sa temperatura at paraan ng pag-init. Ang baking electrodes ay isang thermal effect na naglalayong bawasan ang moisture content sa coating. Ang pagpapatayo ay nagaganap sa mas mababang temperatura na may unti-unting pag-init.

Ito ay kinakailangan upang mag-apoy:

- pagkatapos ng pagpasok ng kahalumigmigan;

- pagkatapos ng pangmatagalang imbakan;

- kapag ang mga electrodes ay nakahiga sa isang mamasa-masa na lugar;

- na may kahirapan sa trabaho na dulot ng moisture content.

Higit sa dalawang beses ang mga electrodes ay hindi dapat lutuin, kung hindi man ang patong ay maaaring maghiwalay mula sa baras.

Larawan 14 - Thermal case

Ang pagpapatayo ay nakakatulong upang mapataas ang temperatura ng mga consumable bago magtrabaho upang ang pagkakaiba ng temperatura ay hindi masira ang weld pool at ang tahi ay may mataas na kalidad. Ang operasyon ay nakakatulong upang lumikha ng isang mahigpit na koneksyon sa mga produkto sa ilalim ng presyon. Ito ay ang unti-unting pag-init na tumutulong sa pagsingaw ng kahalumigmigan at maiwasan ang pagbuo ng limescale. Ang mode at tagal ng pagpapatayo ay nakasalalay sa tatak ng mga electrodes at ipinahiwatig ng tagagawa sa packaging. Ang paglamig ay dapat kasama ng oven upang maiwasan ang biglaang pagbabago ng temperatura.

Ang mga uri ng rutile at cellulose ng coating ay hindi gaanong sensitibo sa moisture. Ang pagluluto bago magtrabaho ay opsyonal. Sa kaso ng saturation na may moisture, ang cellulose electrodes ay tuyo sa t = 70 ° C at hindi mas mataas upang maiwasan ang mga bitak. Ang mga rutile ay pinatuyo sa 100–150 °C sa loob ng 1–2 oras. Ang hindi naka-pack na mga pangunahing electrodes ay na-calcined sa loob ng 1–2 oras sa t=250–350 °C.

Para sa pagpainit, ginagamit ang mga electric furnace, thermal case at thermos case. Binibigyang-daan ka ng kagamitan na i-regulate ang temperatura at magbigay ng pag-init hanggang sa 100–400 °C. Para sa pagpapatayo sa bahay, angkop ang isang electric oven. Ang "orihinal" na paraan ng pagpapatuyo ay isang pang-industriya na hair dryer. Ang mga electrodes ay inilalagay sa isang tubo at isang stream ng mainit na hangin ay nakadirekta dito.

Imbakan

Ang wastong pag-iimbak ng mga electrodes ay makakatulong na hindi mawalan ng mga katangian at maiwasan ang pagpapatayo. Ang lokasyon ng imbakan ay dapat na mainit at tuyo, nang walang biglaang pagbabagu-bago. Kahit na ang pang-araw-araw na pagbabago ay sinamahan ng hamog, na mabilis na hinihigop ng patong. Ang temperatura ay hindi dapat mahulog sa ibaba 14 ° C, at ang halumigmig ay dapat na panatilihin sa loob ng 50%. Ang buhay ng istante ng mga electrodes, napapailalim sa mga kondisyon ng imbakan, ay limitado lamang sa kanilang kondisyon.

Larawan 15 - Lalagyan ng imbakan na gawa sa bahay

Larawan 15 - Lalagyan ng imbakan na gawa sa bahay

Ang packaging ng pabrika ay may selyadong selyo sa isang pelikula na nagpoprotekta laban sa kahalumigmigan. Ang mga pakete ay dapat na nakaimbak sa mga istante at mga rack, ngunit hindi sa sahig o malapit sa mga dingding. Para sa pangmatagalang imbakan, inirerekumenda na panatilihin ang mga naka-unpack na rod sa mga thermal na kaso ng isang angkop na sukat. Ang ganitong mga lalagyan ay maaaring mabili sa isang dalubhasang tindahan o ginawa nang nakapag-iisa.