- Prinsipyo ng pagpapatakbo

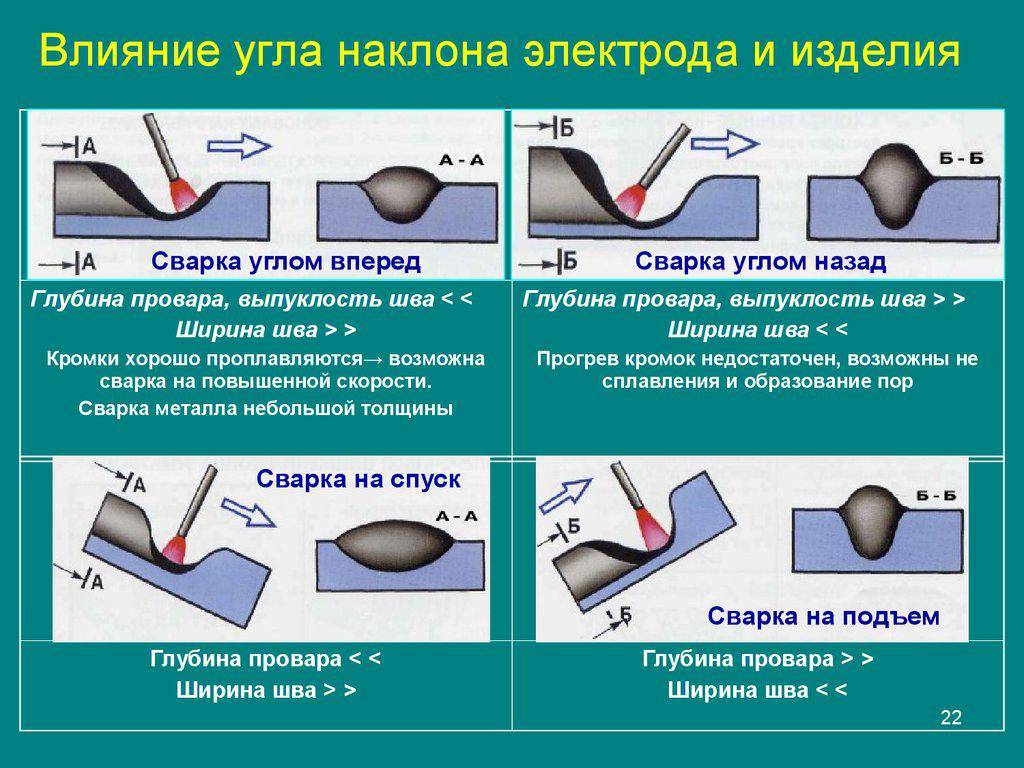

- Paano magwelding ng isang tahi

- Welding vertical seams

- Paano magwelding ng pahalang na tahi

- Pinagtahian ng kisame

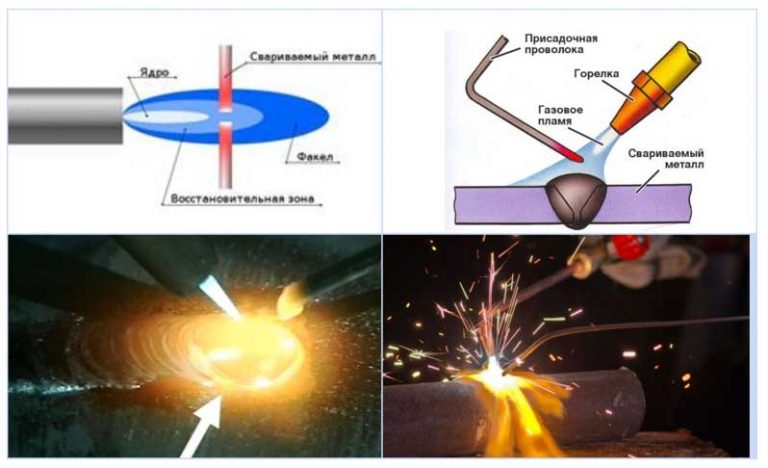

- Impormasyon tungkol sa pamamaraan ng acetylene welding

- Ang pagiging kumplikado ng gas welding

- Paglalarawan ng Teknolohiya

- Mga kalamangan ng pamamaraang ito

- Mga disadvantages ng paggamit ng acetylene

- Anong mga metal ang angkop

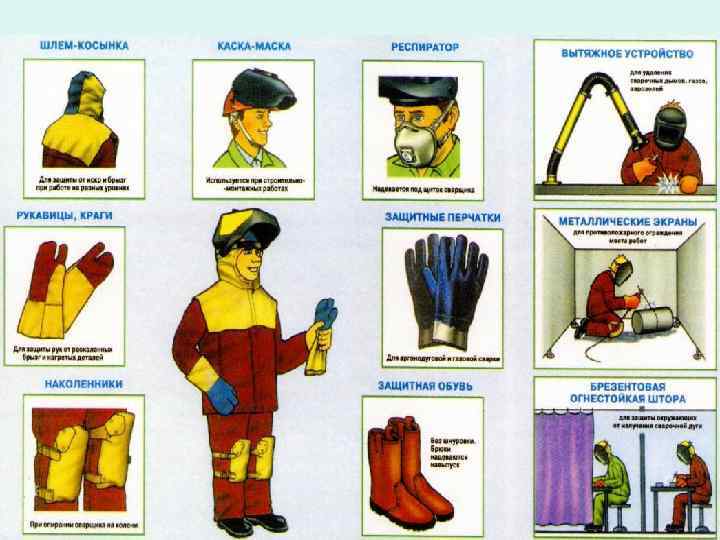

- Ano ang kailangan ng isang beginner welder upang gumana

- Mga tool at paraan ng proteksyon

- Paghahanda para sa trabaho

- kagamitan sa proteksyon

- Mga kasangkapan at kagamitan

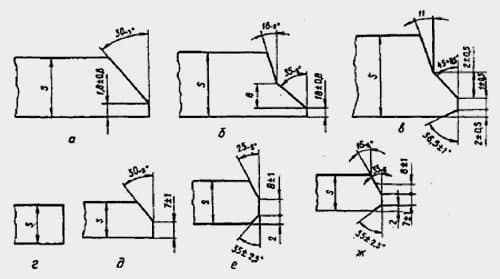

- Paghahanda ng metal

- Mahalagang Tampok

- Paghahanda ng materyal para sa hinang

- Paghahanda ng tubo para sa hinang

- Paghahanda ng bahagi

- Mga tampok ng gas welding

Prinsipyo ng pagpapatakbo

Ang pangunahing epekto ng gas welding ay batay, tulad ng nabanggit na, sa pagkasunog ng nasusunog na gas na may pagbuo ng isang mataas na temperatura ng apoy. Ang molekula ng acetylene, kasama ang isang pares ng mga bono ng hydrogen, ay may hindi matatag ngunit masiglang malakas na bono sa pagitan ng mga atomo ng carbon.

Kung ang balanse ay inilipat sa pabor ng ahente ng oxidizing, ang apoy ay tatalas, at sa halip na nakasisilaw na puti, ito ay makakakuha ng isang mala-bughaw na kulay.

Ang oxidizing flame ay ginagamit lamang para sa pagtatrabaho sa mga bahagi ng tanso. Sa variant na ito, ang mga pelikula ay nabuo sa ibabaw na humaharang sa kasunod na pagsingaw ng zinc. Kung, sa kabaligtaran, ang konsentrasyon ng acetylene ay nadagdagan, ang apoy ay nagiging pula at nagsisimulang manigarilyo. Ang mode na ito ay pinakamainam para sa pagtatrabaho sa mga high-carbon na bakal.Ginagamit din ito sa pagproseso ng mga aluminyo na haluang metal, cast iron, at sa pagwelding ng malalakas na metal.

Sa mga silindro ng pabrika, ang gas na ito ay may halong acetone at nasa ilalim ng presyon mula 1.5 hanggang 1.6 MPa. Bilang karagdagan, ang uling ay inilalagay sa lalagyan, na bumubuo ng isang uri ng mga capillary. Ang bottled oxygen ay nasa ilalim ng pressure mula 600 hanggang 1500 kPa, at ang pipeline oxygen ay hanggang 15 MPa.

Mula sa pananaw ng mamimili, isang mahalagang papel ang ginagampanan ng pagkonsumo ng gas, na direktang nakakaapekto sa kahusayan ng hinang. Ito ay pangunahing nakasalalay sa uri ng tip at ang kapal ng metal na hinangin. Ang mga benchmark ay:

- kapag ang pagkonekta ng mga bahagi na hindi lalampas sa 1 mm, 75 litro ng gas ang gugugol sa loob ng 60 minuto;

- kung ang kapal ay mula 2 hanggang 4 mm, kakailanganin mong gumastos ng 300 litro ng acetylene;

- metal mula 9 hanggang 14 mm ay maaaring welded kung gumastos ka ng 1200 litro ng oxidizer.

Sa panahon ng operasyon, kinakailangan na patuloy na subaybayan ang nilalaman ng acetylene sa hangin. Nangangahulugan ito na ang mga espesyal na awtomatikong aparato sa pagbibigay ng senyas ay hindi maaaring ibigay. Ang saturation na higit sa 0.46% ay hindi pinapayagan. Ang mga silindro na may gasolina ay hindi dapat ilagay malapit sa mga kalan, boiler, mga mapagkukunan ng bukas na apoy. Ang mga lalagyan mismo ay dapat tumayo nang mahigpit na patayo at nasa isang nakapirming estado.

Sa lugar kung saan iniimbak at ginagamit ang acetylene at oxygen, tanging mga non-sparking tool lang ang dapat gamitin. Ang lahat ng mga de-koryenteng kasangkapan, kabilang ang pag-iilaw, ay dapat na may solusyon sa pagsabog. Sa kaganapan ng mga tagas, ang silindro ay mabilis na nakakandado gamit ang isang espesyal na susi. Ang mga pamatay ng apoy at iba pang kagamitan sa paglaban sa sunog ay dapat na available sa lugar ng trabaho.

Paano magwelding ng isang tahi

Kapag hinang sa mas mababang posisyon, walang mga paghihirap na lumitaw kahit na para sa isang baguhan na welder. Ngunit lahat ng iba pang probisyon ay nangangailangan ng kaalaman sa teknolohiya.Ang bawat posisyon ay may sariling rekomendasyon. Ang pamamaraan para sa paggawa ng mga welds ng bawat uri ay tinalakay sa ibaba.

Welding vertical seams

Sa panahon ng hinang ng mga bahagi sa isang patayong posisyon, ang tinunaw na metal ay dumudulas sa ilalim ng pagkilos ng grabidad. Upang maiwasan ang paglabas ng mga droplet, isang mas maikling arko ang ginagamit (ang dulo ng elektrod ay mas malapit sa weld pool). Ang ilang mga craftsmen, kung pinapayagan ng mga electrodes (huwag dumikit), sa pangkalahatan ay sandalan ang mga ito sa bahagi.

Ang paghahanda ng metal (grooving) ay isinasagawa alinsunod sa uri ng joint at ang kapal ng mga bahagi na welded. Pagkatapos ay naayos sila sa isang paunang natukoy na posisyon, na konektado sa isang hakbang ng ilang sentimetro na may maikling transverse seams - "tacks". Ang mga tahi na ito ay hindi nagpapahintulot sa mga bahagi na lumipat.

Ang isang vertical seam ay maaaring welded mula sa itaas hanggang sa ibaba o mula sa ibaba hanggang sa itaas. Ito ay mas maginhawa upang gumana mula sa ibaba pataas: ito ay kung paano itinulak ng arko ang weld pool pataas, na pinipigilan itong bumaba. Ginagawa nitong mas madali ang paggawa ng isang kalidad na tahi.

Paano magwelding ng isang vertical seam mula sa ibaba pataas: ang posisyon ng elektrod at posibleng mga paggalaw

Ipinapakita ng video na ito kung paano maayos na magwelding ng vertical seam sa pamamagitan ng electric welding na may paggalaw ng electrode mula sa ibaba hanggang sa itaas nang walang paghihiwalay. Ipinakita rin ang short roll technique. Sa kasong ito, ang mga paggalaw ng elektrod ay nangyayari lamang pataas at pababa, nang walang pahalang na pag-aalis, ang tahi ay halos flat.

Posibleng ikonekta ang mga bahagi sa isang patayong posisyon na may paghihiwalay ng arko. Para sa mga baguhan na welders, ito ay maaaring maging mas maginhawa: sa panahon ng paghihiwalay, ang metal ay may oras upang palamig. Sa pamamaraang ito, maaari mo ring ipahinga ang elektrod sa istante ng welded crater. Ito ay mas madali. Ang pattern ng paggalaw ay halos kapareho ng walang pahinga: mula sa gilid hanggang sa gilid, na may mga loop o isang "maikling roller" - pataas at pababa.

Paano magluto ng vertical seam na may puwang, tingnan ang susunod na video. Ang parehong video tutorial ay nagpapakita ng epekto ng kasalukuyang lakas sa hugis ng tahi. Sa pangkalahatan, ang kasalukuyang ay dapat na 5-10 A mas mababa kaysa sa inirerekomenda para sa isang partikular na uri ng elektrod at kapal ng metal. Ngunit, tulad ng ipinapakita sa video, hindi ito palaging totoo at tinutukoy sa pamamagitan ng eksperimento.

Minsan ang isang vertical seam ay welded mula sa itaas hanggang sa ibaba. Sa kasong ito, kapag sinimulan ang arko, hawakan ang elektrod patayo sa mga ibabaw na welded. Pagkatapos ng pag-aapoy sa posisyon na ito, init ang metal, pagkatapos ay ibaba ang elektrod at lutuin sa posisyon na ito. Ang welding ng isang vertical seam mula sa itaas hanggang sa ibaba ay hindi masyadong maginhawa, nangangailangan ito ng mahusay na kontrol ng weld pool, ngunit sa ganitong paraan maaari mong makamit ang magagandang resulta.

Paano magwelding ng isang vertical seam na may electric welding top-down: posisyon ng elektrod at paggalaw ng dulo nito

Paano magwelding ng pahalang na tahi

Ang isang pahalang na tahi sa isang patayong eroplano ay maaaring isagawa pareho mula sa kanan papuntang kaliwa at mula kaliwa hanggang kanan. Walang pinagkaiba, kung kanino mas maginhawa, nagluluto siya ng ganoon. Tulad ng kapag hinang ang isang vertical seam, ang paliguan ay may posibilidad na bumaba. Samakatuwid, ang anggulo ng pagkahilig ng elektrod ay medyo malaki. Napili ito depende sa bilis ng paggalaw at kasalukuyang mga parameter. Ang pangunahing bagay ay ang paliguan ay nananatili sa lugar.

Welding horizontal seams: posisyon at paggalaw ng elektrod

Kung ang metal ay dumadaloy pababa, dagdagan ang bilis ng paggalaw, mas mababa ang pag-init ng metal. Ang isa pang paraan ay ang paggawa ng mga arc break. Sa mga maikling agwat na ito, ang metal ay lumalamig nang kaunti at hindi maubos. Maaari mo ring bawasan ng kaunti ang kasalukuyang. Tanging ang lahat ng mga hakbang na ito ay inilalapat sa mga yugto, at hindi lahat nang sabay-sabay.

Ang video sa ibaba ay nagpapakita kung paano maayos na magwelding ng metal sa isang pahalang na posisyon. Ang ikalawang bahagi ng video tungkol sa mga vertical seams.

Pinagtahian ng kisame

Ang ganitong uri ng welded joint ay ang pinakamahirap. Nangangailangan ng mataas na kasanayan at mahusay na kontrol ng weld pool. Upang maisagawa ang tahi na ito, ang elektrod ay gaganapin sa tamang mga anggulo sa kisame. Ang arko ay maikli, ang bilis ng paggalaw ay pare-pareho. Magsagawa ng pangunahing mga pabilog na paggalaw na nagpapalawak ng tahi.

Impormasyon tungkol sa pamamaraan ng acetylene welding

Ang pangunahing bahagi sa ganitong uri ng hinang ay acetylene. Nakukuha ito ng artipisyal sa pamamagitan ng paghahalo ng tubig at calcium carbide. Sa burner, ang halo nito na may oxygen ay nabuo, ang pagkasunog na nagpapahintulot sa iyo na lumikha ng isang mataas na temperatura.

Bilang resulta ng pagkasunog ng acetylene sa isang kapaligiran ng oxygen, ang isang mataas na temperatura ay nilikha, na ginagawang posible na matunaw ang mga gilid ng mga bahagi at matatag na ikonekta ang mga ito sa bawat isa.

Ang pagiging kumplikado ng gas welding

Ang pangunahing kahirapan sa hinang gamit ang acetylene at oxygen ay upang makakuha ng C2H2. Noong nakaraan, ito ay ginawa sa isang espesyal na aparato, pagkatapos ay ang gas ay ibinibigay sa pamamagitan ng mga hose sa burner.

Ang oxygen mula sa isang silindro ay ibinibigay dito, pinaghalo sila, at nabuo ang isang apoy. Ang kaltsyum karbid at tubig ay manu-manong ibinuhos sa generator. Ang prosesong ito na tumatagal ng oras ay isinagawa bago ang bawat hinang. Matapos makumpleto ang trabaho, ang tubig ay pinatuyo at ang natitirang karbid ay muling ginamit.

Ngayon ay mas madaling magsagawa ng acetylene welding. Hindi na kailangang manu-manong paghaluin ang tubig na may karbid: may mga espesyal na cylinder at acetylene, kailangan lamang nilang ikonekta sa burner.

Paglalarawan ng Teknolohiya

Para sa hinang, ang supply ng acetylene ay unang binuksan sa burner. Ang katotohanan na ito ay lumabas ay ipinahiwatig ng isang hindi kanais-nais na amoy.Pagkatapos ang gas ay nag-aapoy at ang oxygen ay dahan-dahang ibinibigay mula sa silindro.

Ang apoy ay dapat maging asul. Sa mga tangke na may oxygen at acetylene mayroong mga reducer. Para sa unang gas, ang presyon ay nakatakda sa 2 atm., At para sa pangalawa - 2-4 atm. Ang mas malalaking halaga ay nagpapalubha sa proseso ng hinang.

Sa proseso ng gas welding, sa ilalim ng impluwensya ng mataas na temperatura, ang mga gilid ng workpiece na pagsasamahin ay pumasa sa isang likidong estado, at pagkatapos nilang patigasin, ang isang malakas na koneksyon ay nakuha. Ang mga silindro na may oxygen ay pininturahan ng asul, at may acetylene - puti.

Mga silindro na may oxygen at acetylene.

Mga kalamangan ng pamamaraang ito

Kapag ang naturang gas ay nasusunog sa isang kapaligiran ng oxygen, ang temperatura na lumalampas sa antas ng pagkatunaw ng bakal at iba pang mga metal ay naabot. Ang isang kwalipikadong welder sa tulong ng naturang kagamitan ay gumaganap ng trabaho nang mahusay at may mataas na kahusayan.

Bilang karagdagan, ang acetylene welding ay may mga pakinabang tulad ng:

- mataas na kadaliang kumilos (walang kinakailangang koneksyon sa kuryente);

- ang kakayahang ayusin ang temperatura ng apoy (pinapayagan ka nitong maiwasan ang pagpapapangit ng mga bahagi at mga kasukasuan, kontrolin ang bilis ng trabaho);

- maginhawang pagpapatupad ng isang rotary seam kapag ang distansya sa dingding ay maliit (sa iba pang mga uri ng hinang, kailangan mong gumawa ng isang operational joint);

- ang kakayahang ikonekta ang mga workpiece na gawa sa mga metal na may iba't ibang mga punto ng pagkatunaw;

- ang kakayahang magwelding ng mga produktong manipis na sheet mula sa istrukturang bakal, tanso, cast iron, tanso (sa mga ganitong kaso, ang iba pang mga pamamaraan ng hinang ay hindi epektibo);

- ang paggamit ng iba't ibang mga wire ng tagapuno, na tumutulong upang mapabuti ang kalidad ng tahi.

Mga disadvantages ng paggamit ng acetylene

Kabilang sa mga kawalan ng pamamaraang ito ng hinang, ang mga sumusunod ay dapat tandaan:

- Mataas ang explosiveness ng acetylene, ngunit marami ang nakasalalay sa tao.

- Sa panahon ng operasyon, ang isang malaking lugar ng mga konektadong produkto ay pinainit, na humahantong sa isang pagbabago sa mga katangian ng materyal. Sa mechanical engineering, hindi ginagamit ang paraang ito.

- Kung kailangan mong ikonekta ang mga bahagi na may kapal na higit sa 5 mm, pagkatapos ay mas mahusay na gumamit ng electric welding.

- Ang acetylene ay hindi angkop para sa pagtatrabaho sa mataas na carbon steel.

- Kung magkakapatong ka, kung gayon ang mga malalaking stress ay nabuo sa mga produkto, at sila ay deformed.

- Para sa mga materyales at kagamitan, tumataas ang mga gastos, sa kaibahan sa arc welding.

- Ang isang bihasang welder lamang ang maaaring magsagawa ng trabaho.

Isang bihasang espesyalista lamang ang makakahawak ng acetylene welding.

Anong mga metal ang angkop

Ang ganitong uri ng hinang ay angkop para sa karamihan ng mga ferrous at non-ferrous na metal. Ito ay praktikal na kailangang-kailangan kapag kumokonekta sa manipis na pader na mga tubo at katulad na mga bahagi, kapag nagtatrabaho sa tanso, cast iron, mga blangko ng istruktura na bakal.

Ano ang kailangan ng isang beginner welder upang gumana

Una sa lahat, kailangan mong maghanda ng kagamitan at oberols.

Mga tool at paraan ng proteksyon

Tiyak na kakailanganin mo ang isang welding machine, isang hanay ng mga electrodes, isang martilyo at isang pait para sa churning slag, isang metal brush para sa paglilinis ng mga tahi. Ang electric holder ay ginagamit upang i-clamp, hawakan ang elektrod at supply ng kasalukuyang dito. Kailangan mo rin ng isang hanay ng mga template upang suriin ang mga sukat ng tahi. Ang diameter ng elektrod ay pinili depende sa kapal ng metal sheet. Huwag kalimutan ang tungkol sa proteksyon. Naghahanda kami ng welding mask na may espesyal na light filter na hindi nagpapadala ng mga infrared ray at pinoprotektahan ang mga mata. Ang mga screen at shield ay gumaganap ng parehong function.Isang canvas suit na binubuo ng mahabang manggas na jacket at makinis na pantalon na walang lapel, leather o felted na sapatos upang maprotektahan laban sa mga splashes ng metal at guwantes o guwantes, canvas o suede na may overlap sa mga manggas. Ang gayong masikip at saradong damit ay pumipigil sa welder na makakuha ng tinunaw na metal sa katawan.

Mayroong mga espesyal na kagamitan sa proteksiyon na ginagamit upang magtrabaho sa taas at sa loob ng mga bagay na metal, kapag nagtatrabaho sa isang nakadapa na posisyon. Sa ganitong mga kaso, kakailanganin mo ng dielectric na bota, helmet, guwantes, alpombra, knee pad, armrests, at para sa high-altitude welding kailangan mo ng safety belt na may mga strap.

Paghahanda para sa trabaho

Bago simulan ang trabaho, kinakailangan upang linisin ang istasyon ng gas welding mula sa lahat ng mga dayuhang bagay, at mapagkakatiwalaan din na protektahan ang mga nasusunog na ibabaw.

kagamitan sa proteksyon

Upang maprotektahan laban sa mga negatibong epekto ng mataas na temperatura, ang gas welder ay dapat gumamit ng:

- espesyal na baso;

- leggings;

- damit at sapatos na lumalaban sa sunog.

Mga kagamitan sa proteksyon.

Mga kasangkapan at kagamitan

Upang maisagawa ang trabaho kakailanganin mo ang mga sumusunod na tool:

- plays;

- open-end wrenches;

- mga instrumento sa pagsukat;

- metal na brush;

- wire ng tagapuno;

- mas magaan para sa burner;

- pamuksa ng apoy.

Bilang karagdagan, kailangan mong ihanda ang mga naturang kagamitan:

- isang hose para sa pagbibigay ng acetylene at isang silindro na may ganitong gas;

- acetylene at oxygen reducer;

- isang manggas para sa pagbibigay ng oxygen at isang silindro kasama nito;

- gas burner na may mouthpiece.

Paghahanda ng metal

Sa yugtong ito, ang dumi, kalawang, at mga umiiral na bakas ng konserbasyon ay tinanggal mula sa mga produkto sa mga punto ng kanilang koneksyon.Upang gawin ito, gumamit ng isang brush para sa metal.

Paglilinis ng metal bago hinang.

Mahalagang Tampok

Ang kalidad at pagiging maaasahan ng mga seams na nakuha bilang isang resulta ng paggamit ng oxygen-acetylene welding ay higit sa lahat ay nakasalalay sa pagsunod sa teknolohiya ng trabaho.

May tatlong pangunahing salik na nakakaapekto sa pagganap ng isang koneksyon:

- kapangyarihan ng apoy;

- diameter ng materyal ng tagapuno;

- anggulo ng hinang.

Ang mga pangunahing tampok ng oxy-acetylene welding:

- Ang kapangyarihan ng apoy ay pinili depende sa mga katangian ng materyal kung saan ginawa ang mga welded na produkto;

- mas makapal ang mga produkto na hinangin, mas malaki ang kapangyarihan ng apoy (na may mga manipis na bahagi na ginagawa nila ang kabaligtaran), ngunit sa pagtaas ng kapangyarihan, ang pagkonsumo ng gas ay tumataas din;

- ang kapal ng mga konektadong produkto ay nakakaapekto sa anggulo ng burner (mas makapal ang mga ito, mas malaki ang anggulo), para sa karamihan ng mga bahagi ito ay 10-80 °;

- upang magpainit ng mga bahagi, anuman ang kanilang kapal, ang burner ay nakadirekta sa isang anggulo ng 90 °;

- ang diameter ng filler wire ay depende sa kapal ng mga konektadong elemento (upang kalkulahin ito, ang kapal ng bahagi sa millimeters ay nahahati sa kalahati at 1 mm ay idinagdag);

- ang burner ay inilalayo mula o patungo sa sarili nito.

Piliin ang tamang filler wire para sa acetylene welding.

Paghahanda ng materyal para sa hinang

Ang mga bahaging nilinis ng dumi at kalawang ay dapat na maayos na inihanda para sa hinang. Makakatulong ito upang mapadali at mapabilis ang proseso ng kanilang koneksyon, pati na rin upang makakuha ng isang mas mahusay na tahi.

Kasama sa paghahanda ng produkto ang mga sumusunod na hakbang:

- Pag-edit - pagwawasto ng mga deformation na maaaring mangyari sa panahon ng transportasyon at paghahatid ng mga produkto.

- Markup. Isinasagawa ito sa tulong ng mga manu-manong instrumento sa pagsukat o sa paggamit ng pagmamarka at pagmamarka ng mga makina.

- Flexibility kung kinakailangan.

- Pagputol at paglilinis ng mga gilid. Ang mga bahagi na pagsasamahin ay dapat na nakahanay. Maaari mong putulin ang mga ito nang malamig (gamit ang mga tool sa makina o manu-manong interbensyon), thermal (gamit ang mga burner).

- Pagpupulong ng konstruksiyon. Ang lahat ng mga elemento ay inilatag upang makuha nila ang kanilang spatial na posisyon at ang kinakailangang puwang ay nabuo sa pagitan nila. Para dito, ginagamit ang mga stand, conductor, clamping device, atbp.

Paghahanda ng tubo para sa hinang

Ang proseso ng hinang ay nagsisimula sa paghahanda. Una sa lahat, kailangan mong piliin ang mga electrodes kung saan ang mga tubo ay welded. Mayroong dalawang pamantayan sa pagpili dito: ang materyal na kung saan ginawa ang metal rod, at ang coating - ang materyal na sumasaklaw sa baras.

Para sa mga welding metal pipe, ginagamit ang consumable at non-consumable electrodes. Sa una, ang baras ay natutunaw, sa pangalawa, ito ay hindi. Sa pangalawang kaso, ang isang karagdagang materyal ay ginagamit - isang additive, na pumupuno sa welding seam. Ipinapakita ng pagsasanay na ang hinang ng mga tubo na may mga consumable electrodes ay ginagamit nang mas madalas sa mga domestic na kondisyon ngayon. Dahil lang mas madali ang ganitong paraan.

Ngayon, para sa patong ng mga electrodes. Narito ang ilang mga posisyon kung saan iba-iba mga materyales para sa pagbuo ng isang proteksiyon ibabaw.

- Rutile.

- Acid.

- Rutile acid.

- Cellulosic.

- Rutile-cellulose.

- Basic.

Ang bawat posisyon ay may mga kalamangan at kahinaan nito, samakatuwid, kapag pumipili, kinakailangang isaalang-alang ang mga kondisyon para sa mga pipeline ng hinang. Ngunit kasama ng mga ito mayroong isang unibersal na pagpipilian - ito ay mga electrodes na may pangunahing patong. Kasama sa kategoryang ito ang mga tatak ng electrodes gaya ng UONI, OZS, VI, EA, NIAT, OZSh at iba pang hindi gaanong kilala. Ang mga nagsisimulang welder ay inirerekomenda na magwelding ng mga tubo na may mga UONI electrodes.

Bago ka magwelding ng dalawang tubo, kailangan mong maunawaan na mayroong ilang mga uri ng welded joints.

- End-to-end, kapag ang dalawang tubo ay matatagpuan sa tapat ng bawat isa.

- Ang magkakapatong, ito ay kung paano ang dalawang tubo ng magkaibang mga diameter, o ang parehong diameter, ay karaniwang konektado, isa lamang sa mga tubo ang pinalawak, iyon ay, ang diameter nito ay mekanikal na nadagdagan.

- Koneksyon ng katangan, kapag ang dalawang pipeline ay pinagsama sa mga patayong eroplano.

- Corner joint, kapag ang joint ay ginawa sa isang anggulo na mas mababa sa 90 °.

Sa pamamagitan ng paraan, ang opsyon bilang isa ay tila napaka-simple. Ngunit doon nakasalalay ang pagiging kumplikado ng proseso mismo. Una, mas mahusay na magwelding ng gayong tahi sa mas mababang posisyon, ito ay kapag ang elektrod ay pinakain sa butt joint mula sa itaas. Pangalawa, kinakailangang pakuluan ang metal sa buong kapal ng dingding.

At ilang higit pang kapaki-pakinabang na tip.

- Para sa welding ng butt ng mga pipeline at tees, pinakamahusay na gumamit ng mga electrodes na may diameter na 2-3 mm.

- Ang welding mode, iyon ay, ang halaga ng nakatakdang kasalukuyang ay dapat nasa hanay na 80-100 amperes. Kapag hinang na may overlap, ang kasalukuyang lakas ay dapat tumaas sa 120 A.

- Ang pagpuno ng weld ay dapat na tulad na ang metal ay tumaas ng 2-3 mm sa itaas ng pipe plane.

- Ang welding ng mga hugis na tubo (parisukat) ay ginagawa nang pointwise. Iyon ay, una ang isang maliit na seksyon ay hinangin sa isang gilid, pagkatapos ay sa kabaligtaran, pagkatapos ay sa katabi at pagkatapos ay sa kabaligtaran na katabi. Pagkatapos nito, ang isang kumpletong hinang ng mga joints ay isinasagawa. Ang layunin ay upang maiwasan ang pipe mula sa warping habang ito ay umiinit.

Bago ang welding pipe sa pamamagitan ng electric welding, dapat silang maging handa. Pangunahin ito para sa mga gilid. Narito ang pagkakasunod-sunod kung paano ito gagawin.

- Ang mga geometric na sukat ay sinuri para sa pagsunod sa pag-install ng mga pipeline. Maaaring pagdugtungin ang mga tubo na may iba't ibang kapal ng pader, na maaaring humantong sa isang makapal na tubo na hindi nabutas o isang manipis na tubo na nasusunog.

- Ang cross section ng pipeline ay dapat na bilog, hindi hugis-itlog o kung hindi man. Titiyakin lamang nito ang kalidad ng welded joint at gawing simple ang proseso mismo.

- Ang mga dingding ng mga tubo ay dapat na walang mga depekto: mga bitak, mga tupi, pagpapalawak, at iba pa.

- Ang hiwa sa gilid ay dapat na tuwid (90°).

- Ang mga gilid ay protektado sa isang metal na kinang (gamit ang isang brush, papel de liha). Ang haba ng nalinis na lugar ay hindi bababa sa 1 cm mula sa gilid.

- Alisin ang mantsa ng langis at grasa, pintura, siguraduhing i-degrease ang mga dulo sa anumang solvent.

At kahit na ang mga electrodes ng UONI ay hindi pabagu-bago, iyon ay, kahit na ang mga kalawang na bahagi ay maaaring welded sa kanilang tulong, ang anumang mga depekto sa metal ay nakakaapekto sa kalidad ng tahi. Samakatuwid, ito ay nagkakahalaga ng pagkuha ng kaunting oras upang ihanda ang mga gilid ng pipeline.

Paghahanda ng bahagi

Bago simulan ang trabaho sa mga welding pipe, kinakailangan upang ihanda ang mga gilid para sa paggawa ng koneksyon. Palagi kong ginagawa ito sa ganitong pagkakasunud-sunod:

- Sinusuri ko ang mga tubo para sa pagsunod sa mga parameter na tinukoy sa disenyo ng sistema ng engineering (supply ng tubig). Ang pagtuturo ay nangangailangan ng pagsunod sa mga sumusunod na parameter:

- geometric na sukat;

- sertipiko ng pagsang-ayon (lalo na para sa mga tubo kung saan dapat dinadala ang inuming tubig);

- kawalan ng mga depekto sa circumference (ang mga tubo ay dapat na perpektong bilog, at hindi hugis-itlog sa hiwa);

- kawalan ng mga depekto sa kapal (ang mga dingding ng mga metal na tubo ay dapat na pareho sa buong haba ng bahagi);

- pagsunod sa kemikal na komposisyon ng metal na may mga kinakailangan na nakasaad sa GOST ng Russia (ito ay nilinaw sa panahon ng isang pag-aaral sa laboratoryo o mula sa mga kasamang dokumento).

Nililinis ang dulo ng tubo gamit ang isang gilingan bago hinang.

- Paghahanda ng mga tubo para sa koneksyon. Upang gawin ito, personal kong inirerekumenda na gawin ang sumusunod:

- suriin na ang hiwa ng gilid ng tubo ay ginawa nang mahigpit sa isang anggulo ng 90 degrees;

- linisin ang gilid sa isang metal na kinang (ang lapad ng nalinis na lugar ay dapat na hanggang sa 10 mm mula sa hiwa);

- degrease ang puwit, alisin ang lahat ng bakas ng langis, pintura, kalawang, at iba pa.

Para sa isang tamang koneksyon, kinakailangan na ang anggulo ng pagbubukas ng mga gilid ng pipe cut ay tungkol sa 65 degrees, at ang blunting na halaga ay 2 mm. Kung hindi ito ang kaso, kinakailangan upang magsagawa ng karagdagang machining ng dulo ng mukha.

Para dito, ginagamit ang mga espesyal na beveler, grinder at trimmer. Ang mga espesyalista na nagdidisenyo ng malalaking diameter na mga pipeline ay gumagamit ng mga milling machine o mga espesyal na paraan ng paghahanda (plasma o gas cutter).

Ang mga tool para sa pagproseso ng mga dulo ng mga tubo ay makakatulong sa sinumang baguhan na craftsman sa kanyang trabaho.

Mga tampok ng gas welding

Ang Oxy-acetylene welding ay may tatlong pangunahing mga parameter na nakakaapekto sa kalidad ng huling resulta. Ito ang kapangyarihan ng apoy (apoy), ito ang anggulo kung saan matatagpuan ang burner sa welding surface, ang diameter ng filler rod na ginamit.

Ang kapangyarihan ng apoy ng burner ay pinili depende sa mga thermophysical na katangian ng metal at sa kapal ng mga workpiece na hinangin. Ang pag-asa ay ang mga sumusunod: mas makapal ang mga bahagi, mas mataas ang thermal conductivity at temperatura ng pagkatunaw ng kanilang metal, mas malaki ang kapangyarihan ng apoy ng burner.Ang huli ay tinutukoy ng rate ng daloy ng pinaghalong gas. Kung mas mataas ang daloy, mas mataas ang kapangyarihan. Para sa bawat uri ng metal, ang sarili nitong tagapagpahiwatig ng kapangyarihan ay pinili. May mga formula kung saan ito natutukoy. Ang pangunahing pag-asa ay ang kapal ng mga workpiece na hinangin.

- Para sa mga ferrous metal (bakal at cast iron), ang kapangyarihan ay nasa hanay (100-150) n, kung saan ang n ay ang kapal ng bahagi.

- Para sa mga non-ferrous na metal, halimbawa, para sa tanso, ang hanay ay (150-200) n.

Ang kapangyarihan ng apoy, pati na rin ang pagkonsumo ng mga gas, ay may isang yunit ng pagsukat - l / h.

Tulad ng para sa anggulo ng pagkahilig ng burner, nag-iiba din ito depende sa kapal ng mga produktong pagsasamahin. Halimbawa, kung ang kapal ay nag-iiba sa saklaw mula 1 hanggang 15 mm, kung gayon ang anggulo ng pagkahilig ay mag-iiba mula 10 hanggang 80 °. At mas makapal ang metal, mas malaki ang anggulo ng pagkahilig. Ngunit sa pinakadulo simula ng hinang, kinakailangan upang mapanatili ang maximum na anggulo ng pagkahilig, kahit na hanggang sa 90 °, dahil sa halagang ito ang mga bahagi na sasamahan ay mas mabilis na uminit, kasama ang weld pool ay bubuo nang mas mabilis.

Ang diameter ng filler rod ay pinili din depende sa kapal ng workpieces. Ang formula ng kahulugan ay simple: kalahati ng kapal at isang milimetro. Halimbawa, kung ang mga bahagi na may kapal na 4 mm ay welded magkasama, pagkatapos ay isang additive na may diameter na 3 mm ay kinakailangan upang ikonekta ang mga ito.