- Paghahanda para sa proseso

- Mga uri ng welds at joints

- Welding ng mga bakal na tubo

- Pagpupulong ng pipeline

- Pagpili ng angkop na mga electrodes

- Paano pumili ng isang elektrod?

- Tungkol sa mga uri ng welds sa mga tubo

- Do-it-yourself electric welding

- Paano magluto ng mga tubo: teknolohiya

- Ano ang kailangan?

- Mga gamit

- mga metal na tubo

- Mga kapaki-pakinabang na tip at posibleng pagkakamali

- Paano pumili ng tamang electrodes para sa pipe welding

- Pagpili ng Mga Opsyon sa Mode

- Pinakamababang kasalukuyang mga mode depende sa tatak ng W-electrode

- Ang pagkakasunud-sunod ng paglalapat ng mga layer kapag hinang ng isang nakapirming joint welder

- Direksyon at pagkakasunud-sunod ng pagtula ng layer ng ugat

- Pagpili ng mga electrodes

- Payo ng mga eksperto

- Paano magwelding ng mga tubo ng profile gamit ang iyong sariling mga kamay: mga rekomendasyon mula sa mga propesyonal

- Paano kumonekta sa isang karaniwang pangunahing tubig

- Pagpili ng kasangkapan at pag-setup ng kagamitan

Paghahanda para sa proseso

Bago simulan ang hinang, kinakailangan upang matiyak na walang mga nasusunog na materyales at mga paputok na sangkap sa malapit. Kung mayroon man, mas mabuting protektahan ang mga ito ng ilang hindi nasusunog na materyal at maglagay ng lalagyan ng tubig sa tabi nito kung sakali. Ang mga ibabaw at gilid ng mga tubo na malapit sa hinang ay dapat na deburred. Pagkatapos ay kailangan mong ligtas na ayusin ang lupa, at suriin ang integridad ng cable. Ang kinakailangang kasalukuyang ay nakatakda sa transpormer ng welding machine alinsunod sa kapal ng mga tubo na welded.Pagkatapos nito, pumunta upang mag-apoy sa arko sa pamamagitan ng dahan-dahang paggalaw ng elektrod sa layo na 5 mm mula sa ibabaw ng tubo sa isang anggulo na humigit-kumulang 600, bilang isang resulta kung saan dapat lumitaw ang mga spark. Pagkatapos ang elektrod ay dapat ilipat sa lugar ng hinang, pinapanatili ito sa parehong distansya mula sa tubo.

Sa karamihan ng mga kaso, para sa mga rotary joints, ang kasalukuyang sa welding machine na may kapal ng elektrod na 3 mm at isang pipe hanggang 5 mm ay dapat nasa rehiyon mula 100 hanggang 250 A, at hindi umiinog - 80-120 A.

Mga uri ng welds at joints

Depende sa kamag-anak na posisyon ng mga tubo ay konektado:

- end-to-end, kapag ang mga dulo ay magkatabi;

- sa Taurus, kung ang mga tubo ay nakaayos sa anyo ng titik T;

- sa isang anggulo kung kinakailangan upang baguhin ang direksyon sa pamamagitan ng 45 o 90˚;

- magkakapatong sa pamamagitan ng pagpapalawak sa dulo ng isang tubo at paglalagay nito sa isa pa.

Depende sa posibilidad ng pag-access sa joint, ang koneksyon ay ginawa:

- Pahalang na tahi kung ang isang patayong seksyon ng pipeline ay naka-mount.

- Vertical na may pahalang na posisyon ng pipeline.

- Ceiling kapag ang joint ay hinangin mula sa ibaba. Ang nasabing tahi ay kailangang ilapat sa panahon ng pag-aayos ng sistema ng pag-init kapag pinapalitan ang seksyong pang-emergency.

- Ang mga tubo ay hinangin sa ibaba kapag nag-i-install ng mga bagong sistema, kapag posible na i-on ang mga ito upang ang elektrod ay nasa tuktok ng joint.

Welding ng mga bakal na tubo

Ang welding ng mga bilog na tubo ay isinasagawa na may tuluy-tuloy na tahi. Iyon ay, kung ang proseso ay nagsimula mula sa isang punto, pagkatapos ay dapat itong magtapos dito, nang hindi mapunit ang elektrod mula sa ibabaw upang ma-welded. Kapag hinang ang mga tubo na may malaking diameter (higit sa 110 mm), imposibleng punan ang tahi na may isang elektrod. Samakatuwid, kinakailangang gumamit ng multilayer welding, kung saan ang bilang ng mga layer ay tinutukoy ng kapal ng mga pader ng pipe. Halimbawa:

- Kung ang kapal ng pader ay 6 mm, kung gayon ang dalawang layer ng metal ay sapat.

- 6-12 mm - ang hinang ay ginagawa sa tatlong layer.

- Higit sa 12 mm - higit sa apat na layer.

Pansin! Ang multi-layer welding ay ginawa gamit ang isang kinakailangan. Hayaang lumamig ang nakaraang layer bago ilapat ang susunod na layer.

Pagpupulong ng pipeline

Bago ang mga welding pipe, upang gawing simple ang gawain, kinakailangan upang tipunin ang welding joint. Iyon ay, i-install ang mga tubo ayon sa disenyo ng pagpupulong, i-clamp ang mga ito upang hindi sila gumalaw o lumipat. Pagkatapos ay ginawa ang tack. Ito ay kapag ang spot welding ay ginagawa sa isang lugar, kung ang pipeline ay binuo mula sa mga produkto ng malaking diameter, pagkatapos ay ang tack welding ay maaaring gawin sa ilang mga lugar.

Sa prinsipyo, handa na ang lahat, maaari mong lutuin ang pipeline. Mukhang matatapos ang pag-uusap na ito tungkol sa welding. Ngunit para sa mga baguhan na welders, nagsisimula pa lamang ito, dahil ang proseso ng hinang na nauugnay sa pagpupulong ng mga pipeline ay isang malaking bilang ng mga nuances. Narito ang ilan lamang sa mga kailangan mong isaalang-alang.

- Ang mga tubo na may kapal na higit sa 4 mm ay maaaring welded na may isang radikal na tahi, ito ay kapag pinupuno ng metal ang puwang sa pagitan ng mga gilid hanggang sa buong lalim, at may isang roll, kapag ang isang roller na 3 mm ang taas ay nabuo sa tuktok ng tahi.

- Kapag kumokonekta sa mga tubo na may diameter na 30-80 mm na may vertical seam, ang teknolohiya ay bahagyang naiiba mula sa ilalim na lokasyon ng tahi. Una, ang dami ng 75% ay napuno, pagkatapos ay ang natitirang espasyo.

- Sa teknolohiya ng multi-layer welding, ang isang pahalang na tahi ay hinangin sa dalawang layer upang ang susunod ay inilapat sa kabaligtaran ng direksyon kaysa sa nauna.

- Ang punto ng koneksyon ng mas mababang layer ay hindi dapat magkasabay sa parehong punto ng itaas na layer. Ang lock point ay ang dulo (simula) ng tahi.

- Karaniwan, kapag hinang ang mga tubo, ang huli ay dapat na nakabukas sa lahat ng oras. Ginagawa nila ito nang manu-mano, kaya kailangan mong malaman na ang pinakamainam na sektor ng pagliko ay 60-110 °. Lamang sa hanay na ito, ang tahi ay matatagpuan sa isang maginhawang lugar para sa welder. Ang haba nito ay ang maximum, at pinapayagan ka nitong kontrolin ang pagpapatuloy ng koneksyon ng tahi.

- Ang pinakamahirap na bagay, ayon sa maraming mga welder, ay upang i-on ang pipeline 180 ° nang sabay-sabay at sa parehong oras ay mapanatili ang kalidad ng hinang. Samakatuwid, sa gayong pagliko, inirerekumenda na baguhin ang teknolohiya ng hinang. Iyon ay, una ang tahi ay pinakuluan hanggang sa lalim ng hanggang 2/3 sa isa o dalawang layer. Pagkatapos ang pipeline ay pinaikot 180 °, kung saan ang tahi ay puno ng ganap sa ilang mga layer. Pagkatapos ay muli mayroong isang pagliko ng 180 °, kung saan ang tahi ay ganap na puno ng metal ng elektrod. Sa pamamagitan ng paraan, ang mga naturang joints ay tinatawag na rotary.

- Ngunit mayroon ding mga nakapirming joints, ito ay kapag ang pipe ay welded sa pipe sa isang nakapirming istraktura. Kung ang pipeline ay matatagpuan nang pahalang, pagkatapos ay kinakailangan upang hinangin ang magkasanib na bahagi sa pagitan ng mga bahagi nito, na hatiin ito sa dalawang bahagi. Ang welding ay nagsisimula mula sa ilalim na punto (kisame) at gumagalaw sa itaas. Ang ikalawang kalahati ng joint ay welded sa parehong paraan.

At ang huling yugto sa teknolohiya ng pipe welding ay ang kontrol sa kalidad ng tahi. Dapat itong tapikin ng martilyo upang ibaba ang slag. Pagkatapos ay biswal na suriin kung may mga bitak, gouges, chips, paso at walang mga pagtagos. Kung ang pipeline ay inilaan para sa mga likido o gas, pagkatapos pagkatapos ng pagpupulong, ang tubig o gas ay inilunsad dito upang suriin kung may mga tagas.

Ang proseso ng hinang ay talagang isang responsableng kaganapan. At tanging ang karanasan ng isang welder ang magagarantiya sa kalidad ng huling resulta sa unang pagkakataon. Ngunit ang karanasan ay isang bagay. Nag-aalok kami upang makita video - kung paano magluto mga bakal na tubo.

Pagpili ng angkop na mga electrodes

Ang mga consumable ay kinakailangan para sa welding ng mga produktong metal. Ang pagiging maaasahan ng mga seams, ang higpit ng pipeline ay nakasalalay sa kalidad nito. Ang elektrod ay isang metal rod na pinahiran ng isang espesyal na komposisyon. Ito ay nagpapanatili ng isang matatag na electric arc, nakikilahok sa pagbuo ng isang welded joint.

Ang mga rod ay inuri ayon sa uri ng core at panlabas na patong.

Batay sa unang palatandaan, ang mga sumusunod na uri ng mga consumable ay nakikilala:

- Na may isang infusible core. Para sa paggawa ng baras, ginagamit ang tungsten, karbon o grapayt.

- Na may natutunaw na insert. Ang core ay isang wire, ang cross section na kung saan ay pinili depende sa teknolohiya ng hinang.

Batay sa uri ng patong, ang mga electrodes ay nahahati sa ang mga sumusunod na grupo:

- Pinahiran ng selulusa (C). Ang mga rod ay ginagamit kapag hinang ang mga tubo na may malaking lapad, halimbawa, kapag nag-i-install ng tubig, gas, mga pipeline ng langis.

- Pinahiran ng Rutile acid (RA). Ang mga produkto ay ginagamit upang makakuha ng maayos na welds. Sa ilalim ng impluwensya ng isang electric arc, ang kasukasuan ay natatakpan ng isang manipis na layer ng slag, na madaling maalis nang wala sa loob. Ang mga electrodes ng RA ay ginagamit kapag naglalagay ng mga sistema ng pag-init at supply ng tubig.

- Rutile coated (RR). Kapag gumagamit ng gayong mga tungkod, ang mga magkakatulad na tahi ay nakuha. Ang slag na nabuo sa panahon ng operasyon ay madaling maalis. Ang mga rod ng ganitong uri ay ginagamit kapag lumilikha ng mga joint ng sulok, hinang ang isang karagdagang layer.

- Sa rutile-cellulose casing (RC). Ang ganitong mga electrodes ay ginagawang posible upang ikonekta ang mga elemento ng pipeline na nakahiga sa anumang eroplano. Madalas silang ginagamit upang lumikha ng mahabang vertical seams.

- May pangunahing takip (B).Ang mga universal rod ay ginagamit kapag hinang ang anumang mga istrukturang metal na tumatakbo sa matinding mga kondisyon. Ang koneksyon ay hindi pumutok, hindi bumagsak sa paglipas ng panahon.

Paano pumili ng isang elektrod?

Bago ang mga welding pipe sa pamamagitan ng electric welding, kailangan mong pumili ng angkop na elektrod, dahil ang antas ng kalidad ng tahi, at, nang naaayon, ang tagal ng operasyon ng pipeline, ay lubos na nakasalalay sa pagpili nito. Ito ay isang bakal na pamalo na pinahiran ng isang espesyal na layer para sa hinang. Ang mga electrodes ay naiiba sa dami ng patong at ang kapal ng baras. Para sa mga tubo, ginagamit ang mga tungkod na may kapal na 2 hanggang 5 mm. Ang patong ay maaari ding mula 3 hanggang 20% ng kabuuang timbang.

Ngunit ang mas maraming patong, mas maraming slag ang nabuo, na isang non-metallic compound na makabuluhang nawawala ang mga katangian ng lakas nito pagkatapos ng paglamig, batay dito, kinakailangan upang makahanap ng ilang kompromiso kapag pumipili.

Depende sa kapal ng tubo, ang mga electrodes ay pinili tulad ng sumusunod:

- Kapag ang kapal ng pader ng mga welded pipe ay mas mababa sa 5 mm, ang isang elektrod na may kapal na 3 mm ay napili.

- Na may kapal na higit sa 5 mm, isang elektrod na 4 o 5 mm ang napili, depende sa kinakailangang antas ng hinang at ang kapal ng tahi.

- Sa paraan ng multilayer ng pagbuo ng isang weld, sa karamihan ng mga kaso 4 mm electrodes ay ginagamit.

Batay dito, kinakailangang malaman kung paano pumili ng tamang elektrod, na nagsisiguro ng sapat na pagpasa ng kasalukuyang. Ang isang tuyong kaluskos ng arko na walang karagdagang ingay ay maaaring magsilbing gabay.

Tungkol sa mga uri ng welds sa mga tubo

Kapag kumokonekta sa mga linya ng komunikasyon sa ganitong paraan, ang mga sumusunod na opsyon para sa pag-install ng mga elemento ng istraktura ng metal ay ginagamit:

- Paglalagay ng mga seksyon ng pipe end-to-end. Ang mga gilid sa inilarawan na kaso ay kabaligtaran sa bawat isa.

- T-joint. Gamit ang teknolohiyang ito, ang mga segment ay inilalagay nang patayo, na bumubuo ng isang pagkakahawig ng titik na "T".

- Nagsasapawan. Sa kasong ito, ang dulo ng isang tubo ay sumiklab, pagkatapos nito ay ilagay sa gilid ng isa pa.

- Sulok na magkasanib. 2 elemento ay inilalagay sa isang talamak o tamang anggulo na may paggalang sa bawat isa.

Kapag hinang ang mga tubo ng pagpainit sa pamamagitan ng electric welding, ang mga sumusunod na uri ng mga tahi ay nabuo:

- pahalang, na may patayong paglalagay ng mga konektadong bahagi;

- kisame, na may pag-install ng elektrod sa ibabang bahagi ng ginagamot na lugar, sa itaas ng ulo ng welder;

- patayo, na matatagpuan sa mga risers ng pipeline;

- mas mababa, kung saan ang welding rod ay naka-install sa itaas ng mga gilid na machined.

Kapag hinang ang mga bakal na tubo, ang mga segment ay naka-mount lamang end-to-end. Ang tahi ay hinangin sa buong kapal ng metal.

Do-it-yourself electric welding

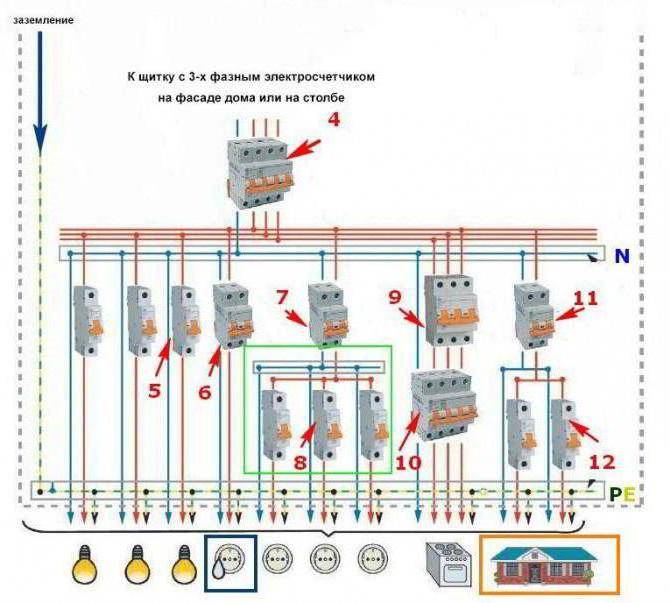

Sa pang-araw-araw na buhay, ang arc electrode welding ay kadalasang ginagamit, dahil ito ang pinakasimpleng at pinaka-abot-kayang paraan at ginagamit para sa anumang pag-aayos ng mga tubo. Ang pinagmumulan ng enerhiya dito ay isang electric arc, at ang carrier ay isang elektrod. Ang mga kagamitan sa sambahayan na ginagamit para sa electric welding ay nailalarawan sa pamamagitan ng mababang kapangyarihan, hindi malaki at gumagana mula sa single-phase na mga kable.

- Welding transpormer - pinapalitan ang alternating current ng network sa direktang welding current. Madaling hawakan, ngunit hindi sapat na nagpapatatag sa arko.

- Rectifier - may mas mataas na arc stability.

- Inverter - nagko-convert ng AC sa DC sa pamamagitan ng inverter module, nagtatampok ng arc stability at mababang timbang.

Ang electric welding ay isinasagawa gamit ang consumable at non-consumable electrodes. Ang dating lumahok sa proseso, na nagbibigay ng mga particle para sa pagbuo ng isang tahi. Ang mga nagsisimula ay pinapayuhan na gumamit ng solid electrodes na may consumable coating.

Ang diameter ng elektrod, pati na rin ang uri ng kagamitan na ginamit, at ang aktwal na paraan ng hinang ay nakasalalay sa mga katangian ng produkto: komposisyon ng materyal, kapal ng pader, diameter, at iba pa. Kapag nagtatrabaho sa mga tubo ng pag-init o mga tubo ng tubig, kung hindi natin pinag-uusapan ang mga pangunahing istruktura, ang mga electrodes na may diameter na 3 mm ay madalas na ginagamit - para sa electric welding ng mga produkto na may kapal ng pader na hanggang 5 mm. Kung ang parameter ay mas malaki, o ito ay kinakailangan upang bumuo ng isang multilayer seam, pagkatapos ay ang electrode diameter ay dapat na 4-5 mm.

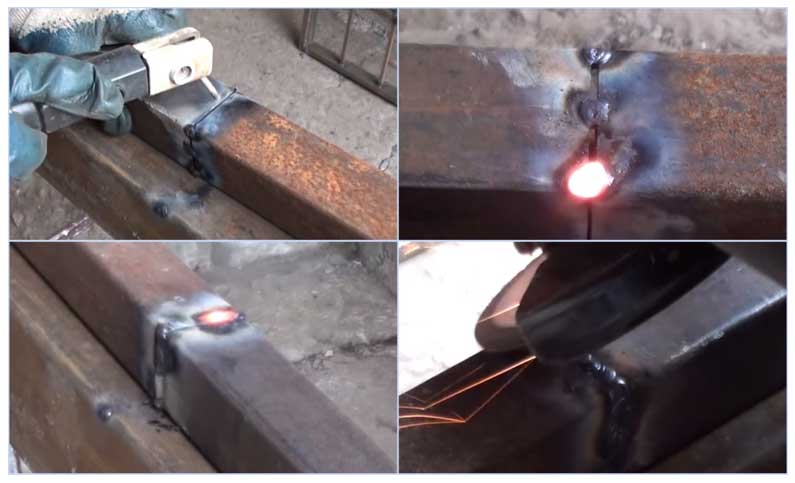

Ang mga seams ay nakikilala bilang mga sumusunod: ang mga mas mababa ay ang pinakamagaan, ang mga pahalang ay nasa paligid ng circumference, ang mga patayo ay nasa kahabaan ng pipe, at ang mga kisame. Ang likas na katangian ng tahi ay tinutukoy ng lokasyon ng mga konektadong elemento. Maaari itong ilapat nang maraming beses. Kaya, halimbawa, na may kapal na higit sa 6 mm, kinakailangan ang 2 sutures. Ang larawan ay nagpapakita ng tuloy-tuloy na tahi.

Paano magluto ng mga tubo: teknolohiya

Bago ang hinang, ang mga tubo ng tubig ay nalinis - lalo na ang panloob na ibabaw, kung ang gilid ay hindi pantay, kung gayon ang mga dulo ay ituwid o putulin. Pagkatapos ang mga gilid, parehong sa loob at sa labas, ay nililinis sa isang metal na kinang. Ang lapad ng plot ay hindi bababa sa 1 cm.

Sa isang malaking diameter o kapal ng pader, inirerekumenda na magpainit muna - ang zone ay hindi bababa sa 0.75 cm Sa ganitong paraan, ang hitsura ng mga hardening na istraktura ay pinipigilan.

- Ang elektrod ay ipinasok sa may hawak ng aparato, ang kasalukuyang supply ay isinaaktibo - para dito kailangan mong hampasin ang baras sa metal. Ang kasalukuyang lakas ay tinutukoy ng kapal ng pader ng produkto.

- Matapos ang hitsura ng arko, ang elektrod ay gaganapin sa kantong sa layo na hindi bababa sa 3 at hindi hihigit sa 5 mm. Ang pinaka-maginhawa ay ang anggulo ng pagkahilig ng elektrod sa eroplano ng site sa 70 degrees, tulad ng ipinapakita sa larawan.

- Ang tahi ay inilapat hindi sa isang pantay na paggalaw, ngunit may isang oscillatory, na ginagaya ang pamamahagi ng metal sa pamamagitan ng joint sa magkabilang gilid. Ang tilapon ay naiiba - hugis gasuklay, zigzag, ngunit bilang isang resulta, ang isang siksik na makitid na roller ay nabuo sa kantong.

- Pagkatapos ng paglamig, ang slag ay tinatanggal gamit ang martilyo. Kung ang kapal ng pader ay malaki, ang isang pangalawa at kahit isang pangatlong tahi ay inilapat na may sapilitan na pag-alis ng slag bago ang bawat susunod na yugto.

- Na may kapal na higit sa 8 mm, ang unang tahi ay dapat na welded sa mga hakbang: ang bilog ay nahahati sa mga seksyon, ang mga fragment ay hinangin muna sa pamamagitan ng isa, at sa pangalawang yugto - ang mga natitira. Pagkatapos ang isang tuluy-tuloy na tahi ay inilapat sa itaas.

Ang gawaing welding ay mapanganib: ang mga splashes ng mainit na metal, mataas na temperatura ng arko, ang ningning nito ay isang malubhang panganib. Samakatuwid, kinakailangang magluto ng mga tubo ng tubig o para sa pagpainit bilang pagsunod sa mga regulasyon sa kaligtasan: kinakailangang gumamit ng proteksiyon na kalasag o maskara, guwantes na canvas, isang suit o gown na gawa sa siksik na tela - ang tarpaulin ay pinakamahusay. Sa panahon ng electric welding, kinakailangan na ang isang balde ng tubig at isang kumot o isang piraso ng tarpaulin ay nasa malapit.

Ang video kung paano magluto ng mga tubo ng tubig ay inilarawan nang mas detalyado.

Ano ang kailangan?

Ang matagumpay na hinang ay nangangailangan ng dalawang bahagi: kagamitan at kasanayan.Bukod dito, ang pangalawang punto ay hindi gaanong mahalaga kaysa sa una. Ang isang pagbubukod ay maaaring, marahil, lamang ng hinang gamit ang mga de-koryenteng kasangkapan, dahil ang pagiging simple ng teknolohiya ay nagpapahintulot sa kahit na isang hindi propesyonal na gumawa ng isang mataas na kalidad na koneksyon.

Sa lahat ng iba pang mga kaso, ang pakikilahok ng isang espesyalista ay kanais-nais. Hindi natin dapat kalimutan na ang isang paglabag sa higpit ng weld sa sistema ng pag-init ay maaaring humantong sa napaka hindi kasiya-siyang mga kahihinatnan (pinsala sa ari-arian, kabilang ang ibang tao, pagkasunog, atbp.).

Mga gamit

Ang hanay ng mga tool at kagamitan na kinakailangan para sa paggawa ng welding work ay natutukoy depende sa uri ng mga tubo na ginamit upang magbigay ng kasangkapan sa sistema ng pag-init, pati na rin ang napiling paraan ng hinang.

Una sa lahat, ito ay isang manu-manong welding machine.

Ang pag-insulate ng balkonahe ay nangangailangan ng kaalaman, at maaari mo itong punan sa aming artikulo kung paano i-insulate ang balkonahe na may foam plastic. Detalyadong wiring diagram para sa aluminum radiators dito.

Ang isang aparato para sa pagkonekta ng mga polypropylene pipe ay tinatawag ding isang panghinang na bakal. Para sa mga domestic na pangangailangan, ang isang aparato na may lakas na 650 watts ay angkop. Maaari itong magamit upang ikonekta ang mga plastik na tubo hanggang sa 60 mm ang lapad. Ang mga nozzle ay kasama sa device.

Kapag gumagamit ng mga electrical fitting, kinakailangan din ang isang espesyal na aparato upang ikonekta ang mga ito. Bilang karagdagan, ang isang roller pipe cutter, isang positioner, mga espesyal na aparato para sa pag-alis ng oksihenasyon at pagsentro ng mga tubo, isang kutsilyo, isang martilyo, pati na rin ang mga consumable (mga coupling, electrical fitting, atbp.) ay maaaring maging kapaki-pakinabang sa proseso.

Ang welding ng mga metal pipe ay isinasagawa gamit ang isang electric o gas apparatus. Para sa pagputol, ginagamit ang isang "gilingan" o isang pamutol.Bilang karagdagan, kakailanganin mo ang karaniwang kagamitan ng isang welder: isang maskara, isang canvas suit, guwantes, asbestos, isang martilyo, mga electrodes, wire, atbp.

mga metal na tubo

Upang ikonekta ang mga bahagi ng metal heating system, ginagamit ang paraan ng electric welding. Bago ka magluto ng mga tubo ng pag-init, kailangan mong kumuha ng mga metal electrodes. Nagsasagawa sila ng kuryente at gumaganap ng papel na "additive" upang punan ang hinang. Simula sa koneksyon, ang mga indibidwal na seksyon ng tubo ay nililinis ng buhangin, dumi at mga labi. Ang lahat ng mga deformed na dulo na napansin sa parehong oras ay dapat na nakahanay o putulin. Upang ipatupad ang arc welding, ang mga gilid ng mga bahagi ay nalinis sa lapad na hindi bababa sa 10 mm. Upang lumipat ng mga tubo sa paligid ng circumference, kinakailangan na obserbahan ang isang tuloy-tuloy na mode. Upang magwelding ng mga tubo ng pagpainit sa pamamagitan ng electric welding, bilang isang panuntunan, isang iba't ibang bilang ng mga layer ang ginagamit.

Direkta itong nakasalalay sa kung gaano kakapal ang mga dingding ng mga tubo ng pag-init:

- 2 layer - na may kapal na hindi hihigit sa 6 mm.

- 3 layer - 6-12 mm.

- 4 na layer - higit sa 12 mm.

Dapat alisin ang slag sa bawat inilatag na layer bago ilagay ang susunod. Ang panimulang layer ay inilatag sa pamamagitan ng paraan ng stepped surfacing. Sa hinaharap, ang tuluy-tuloy na paglalagay ng pinalambot na metal ay ginagamit. Sa kahabaan ng kurso ng joint, kinakailangan upang ipamahagi ang stepped surfacing sa ilang mga puwang, gamit ang "isa-isa" na paraan.

Kapag nag-aayos ng isang heating circuit, ang pagtula ng unang layer ay lalong mahalaga. Kung pinahihintulutan ang kasal, ang nasabing site ay aalisin at ipapatong muli. Ang pagdadala ng overlay ng kasunod na mga layer ng hinang, kinakailangan upang pantay na paikutin ang tubo kasama ang axis nito.Kapag ipinapatupad ang bawat kasunod na layer, ang mga maliliit na displacement ay ginawa ng 1.5-3 cm mula sa simula ng nauna. Ang huling ibabaw ay dapat na pinagsama sa pangunahing ibabaw, at maging makinis at pantay.

Mga kapaki-pakinabang na tip at posibleng pagkakamali

Upang maayos na magluto ng mga tubo ng pag-init, huwag pabayaan ang mga rekomendasyon ng mga espesyalista:

- mas maginhawang magwelding ng mga lugar na mahirap maabot na may baluktot na elektrod, gamit ang salamin para sa kontrol;

- kapag binabago ang mga electrodes, ang tahi ay nagpapatuloy sa isang 1.5 cm na takip ng nailapat na;

- ang kalidad ng welded joint ay mapapabuti kung ang itaas na tahi ay ginanap sa kabaligtaran ng direksyon mula sa mas mababang isa, na nagtatapos sa ibang lugar;

- direktang polarity kapag hinang na may direktang kasalukuyang nagbibigay ng mas mahusay na pag-init ng metal kaysa sa reverse polarity.

Ang dahilan para sa paglitaw ng mga depekto ay madalas na hindi pansin ng mga nagsisimula at ang tiwala sa sarili ng mga nakaranasang welder. Halimbawa, kahit na ang isang bahagyang paglihis ng tahi sa gilid ay humahantong sa isang paglabag sa higpit ng koneksyon. Ang pagbabago ng haba ng arko sa panahon ng hinang ay nagtatapos sa pagbuo ng mga voids at kakulangan ng pagtagos

Ang mga nagsisimula ay hindi napapansin ang mga nuances na ito, at ang mga may karanasan ay naniniwala na ang gayong mga trifle ay hindi dapat bigyang pansin. Para sa mga kadahilanang lampas sa kontrol ng welder, ang mga depekto ay nabuo dahil sa hindi magandang kalidad na kagamitan at materyal ng tubo

Paano pumili ng tamang electrodes para sa pipe welding

Welding electrode - isang metal o non-metallic rod na gawa sa isang electrically conductive material, na idinisenyo upang magbigay ng kasalukuyang sa workpiece na hinangin.

Una, ang ilang impormasyon tungkol sa mga katangian ng mga electrodes mismo ay hindi masasaktan. Sa istruktura, ang elektrod ay isang manipis na baras na gawa sa metal. Ito ay pinahiran ng isang espesyal na patong para sa hinang.

Sa prinsipyo, ang mga electrodes ay may iba't ibang diameters - mas maraming materyal na inilapat sa baras, mas makapal ito. Bukod dito, ang electrode coating ay hindi lamang nakikilahok sa welded joint, ngunit pinoprotektahan din ang elektrod mula sa oxygen, tinitiyak ang pare-parehong pagsunog ng arko.

Minsan nangyayari na sa panahon ng operasyon, lumulutang ang slag at lumilikha ng isang pelikula na pumipigil sa metal mula sa pagsipsip ng hangin. Magkakaroon ito ng negatibong epekto sa kalidad ng weld, dahil ang oxygen at nitrogen, na nakapaloob sa hangin, ay ginagawang malutong ang weld sa metal.

Ang isang bihasang welder ay pamilyar sa problemang ito. Sa kasong ito, pagkatapos na lumamig ang slag, maaari itong alisin sa pamamagitan lamang ng paglalapat ng maikli ngunit tumpak na mga suntok na may martilyo o isang elektrod. Sa anumang pagkakataon ay hindi dapat iwanang mag-abo sa loob ng tahi! Kung hindi, ang isang fistula ay bubuo sa loob nito, na hahantong sa depressurization ng koneksyon. Ang pangunahing gawain ay upang makakuha ng isang pantay at masikip na tahi. Ginagawa ito ng isang bihasang welder sa anyo ng mga horseshoes o figure eights. Ang slag ay aalisin sa bawat bagong pass. Kapag ang slag ay ganap na inalis, ang tahi ay hindi lamang magiging malakas, ngunit maganda rin.

Kung tungkol sa kung anong diameter ang pipiliin ng isang elektrod para sa hinang, ang lahat dito ay depende sa kapal ng joint. Kung ang mga tubo ay maliit sa laki, ang mga electrodes na may diameter na 3 mm ay maaaring mabili. Ang mga ito ay maaaring gamitin para sa mga tubo na may kapal ng pader na 2 hanggang 5 milimetro. Kung ang mga tubo ay mas makapal na may pader - hanggang sa 10 mm, kung gayon ang elektrod ay kailangang bilhin nang mas makapal.

Ang wastong napiling mga electrodes, kahit na nagtatrabaho sa murang mga welding machine, ay magbibigay-daan sa iyo upang magwelding ng anumang metal sa isang mataas na antas ng propesyonal.

Upang maisagawa ang isang multi-layer weld, inirerekumenda na gumamit ng 4 mm electrode upang magsimula sa - upang ang isang mas malalim na lalim ng weld ay malikha.

Pagpili ng Mga Opsyon sa Mode

Ang kasalukuyang hinang ay pinili: para sa single-pass welding - depende sa kapal ng pipe wall, at para sa multi-pass welding - batay sa taas ng roller, na dapat ay 2 - 2.5 mm. Ang kasalukuyang welding ay itinalaga sa rate na 30 - 35 A bawat 1 mm ng diameter ng elektrod.

Ang boltahe ng arko ay dapat na mas mababa hangga't maaari, na tumutugma sa maikling arc welding.

Ang bilis ng hinang ay nababagay bilang mga sumusunod. upang ang pagtagos ng mga gilid at ang pagbuo ng mga kinakailangang sukat ng weld ay garantisadong.

Ang pagkonsumo ng shielding gas ay nakasalalay sa grado ng bakal na hinangin at ang kasalukuyang rehimen (mula 8 hanggang 14 l/min).

Ang filler wire na may diameter na 1.6-2 mm ay pinili ayon sa grado ng bakal na hinangin (tingnan ang artikulong Welding consumables).

W-electrode diameter, mm

Additive diameter, mm

Kasalukuyang hinang, A

Arc boltahe, V

Pagkonsumo ng gas, l/min

Pinakamababang kasalukuyang mga mode depende sa tatak ng W-electrode

W-electrode diameter, mm

DC kasalukuyang (A) polarity

Alternating current, A

Ang welding ay nagsisimula kaagad pagkatapos ng pag-install ng mga tacks, na dapat i-remelted sa unang layer. Sa mahirap maabot na mga lugar, ang unang root weld ay maaaring isagawa nang walang filler wire, kung ang gap at edge mixing ay hindi lalampas sa 0.5 mm, at ang edge blunting ay hindi hihigit sa 1 mm. Ang pagbubukod ay ang mga kasukasuan ng tubo na gawa sa mga bakal na 10 at 20, na dapat palaging hinangin ng isang additive.

Ang pagkakasunud-sunod ng paglalapat ng mga layer kapag hinang ng isang nakapirming joint welder

Ang arko ay dapat na ignited at extinguished sa gilid ng pipe o sa isang nailapat na tahi sa layo na 20-25 mm mula sa dulo ng tahi.Ang supply ng argon ay huminto 5-8 s pagkatapos masira ang arc.

Ang welding ng mga pipeline mula sa high-alloy, lalo na ang corrosion-resistant, steels ay ginagawa na may proteksyon ng ugat ng weld, alinman sa pamamagitan ng pagbibigay ng argon sa loob ng pipe, o paggamit ng FP8-2 flux paste.

Kapag hinang ang mga high-alloy na bakal, dapat sundin ang isang bilang ng mga kondisyon:

- minimum na kasalukuyang mga mode;

- maikling welding arc;

- maximum na bilis ng hinang nang walang mga pagkagambala at pag-init ng parehong seksyon ng metal;

- iwasan ang mga transverse vibrations ng burner;

- Ang filler wire ay dapat na pakainin nang pantay-pantay upang hindi lumikha ng mga splashes ng tinunaw na metal, na, na nahulog sa base metal, ay maaaring magdulot ng mga pocket ng kaagnasan.

Sa makapal na pader (higit sa 10 mm) na mga pipeline na may diameter na higit sa 100 mm mula sa low-carbon at low-alloy steels, ang root weld ay hinangin gamit ang argon-arc method nang walang natitirang backing ring.

Ang welding ay dapat isagawa sa isang reverse step na paraan sa mga seksyon na hindi hihigit sa 200 mm. Ang taas ng root joint ay dapat na hindi bababa sa 3 mm. Sa kasong ito, kinakailangan upang matiyak ang makinis na mga paglipat sa ibabaw ng tubo.

Direksyon at pagkakasunud-sunod ng pagtula ng layer ng ugat

Ginagamit din ang argon arc welding kapag ang backing ring ay hinangin sa mga tubo na gawa sa carbon at mababang haluang metal na bakal. Ang singsing ay mahigpit, ngunit walang pag-igting, na naka-install sa pipe, na nag-iiwan ng puwang sa pagitan ng singsing at ang panloob na ibabaw ng tubo na hindi hihigit sa 1 mm. Ang singsing ay naka-tack mula sa labas na may isang fillet weld na 15-20 mm ang haba na may isang binti na 2.5-3 mm sa mga tubo na may diameter na hanggang 200 mm sa dalawang lugar, at isang mas malaking diameter sa tatlo o apat na lugar.

Ang tacking, anuman ang grado ng bakal ng pipe at backing ring, ay isinasagawa gamit ang filler wire na Sv-08G2S na may diameter na 1.6-2 mm.Ang backing ring ay hinangin gamit ang single-layer fillet weld na may 3-4 mm leg na may parehong additive.

Ang pag-tacking at welding ng backing ring ay ginagawa nang walang preheating, anuman ang grado ng bakal at kapal ng pader ng pipe. Ang pagbubukod ay ang mga tubo na gawa sa bakal na 15Kh1M1F na may kapal ng pader na higit sa 10 mm - ang dulo ng naturang tubo ay pinainit sa 250 - 300 ° C.

Mayroong ilang mga tunay na espesyalista sa arc welding ng mga bakal na tubo. Ang gawaing ito ay nangangailangan ng filigree precision at maraming pagsasanay. Ang root weld welding ay ang pinaka kritikal na hakbang sa proseso.

Propesyonal na pipe welding

- Welding machine para sa polypropylene plastic pipe: kung paano pumili ng isang tool, kagamitan, video, mga review

- Welding polypropylene pipes: pagtuturo ng video, temperatura at oras ng pag-init, teknolohiya ng paghihinang, kung paano magwelding ng mga plastic fitting nang tama

Ang pinaka mataas na kalidad na koneksyon ng mga pipe ng bakal ng anumang laki ay ibinibigay ng electric arc welding. Ang mga bahagi na pagsasamahin ay natutunaw sa ilalim ng pagkilos ng isang electric discharge. Ang artikulo ay naglalaman ng mga visual na aralin sa hinang.

Pagpili ng mga electrodes

Ang unang bagay na kailangan mong magsagawa ng welding work sa mga tubo ng pag-init o iba pang mga istraktura ay mga electrodes. Hindi lamang ang pagiging maaasahan ng mga nakuha na welds at ang higpit ng sistema, kundi pati na rin ang proseso ng pagsasagawa ng trabaho ay depende sa kalidad ng consumable na ito.

Ang isang elektrod ay nauunawaan bilang isang manipis na bakal na baras na may isang espesyal na patong, na nagbibigay-daan para sa isang matatag na arko sa proseso ng electric welding ng mga tubo, at kasangkot sa pagbuo ng isang weld, at pinipigilan din ang oksihenasyon ng metal.

Ayon sa uri ng core, mayroong mga electrodes:

- May non-melting center. Ang materyal para sa mga naturang produkto ay grapayt, de-koryenteng karbon o tungsten.

- Sa sentro ng pagtunaw. Sa kasong ito, ang core ay isang wire, ang kapal nito ay depende sa uri ng hinang.

Tulad ng para sa panlabas na shell, ang maraming mga electrodes na matatagpuan sa merkado ay dapat nahahati sa ilang mga grupo.

Kaya, ang saklaw ay maaaring:

Bago simulan ang trabaho, inirerekomenda namin na kumunsulta ka sa iyong mga pamilyar na welder tungkol sa uri ng mga electrodes na gusto nilang gamitin. Sa bawat kaso, magiging iba't ibang brand ang mga ito, dahil maraming brand ang maaaring ibenta, at iba-iba sa bawat lungsod.

Payo ng mga eksperto

Vadim Bodrov, electric welder: Sa paglipas ng panahon, ang bawat welder ay bubuo ng kanyang sariling "sulat-kamay". Binubuo ito ng alternating ang translational na direksyon ng seam, longitudinal at transverse. Bagaman sa teorya ang bawat isa sa mga pamamaraang ito ng pamumuno ng isang tahi ay inilaan para sa sarili nitong kaso, sa pagsasagawa, madalas na ginagamit ng mga welder ang lahat ng tatlo nang sabay-sabay. Maaga o huli, kahit na ang isang baguhan ay matututo na "pakiramdam" ang materyal at, sa isang intuitive na antas, mauunawaan kung aling kaso ang gumamit ng isa o ibang uri ng tahi.

Nikolai Alexandrovich Kozyrev, electric welder: Kahit na ang gawain ay tila napakasimple, at ang iminungkahing tahi ay ganap na elementarya, sa kaso ng mga tubo, hindi ka dapat magpahinga. Ito ay sapat na upang kunin ang tahi ng kaunti sa gilid - at ito ay maaaring maging sanhi ng isang paglabag sa sealing ng joint sa panahon ng operasyon. Kaya ang pagtatrabaho sa pipeline ay mangangailangan ng maximum na konsentrasyon.

Paano magwelding ng mga tubo ng profile gamit ang iyong sariling mga kamay: mga rekomendasyon mula sa mga propesyonal

Upang ang proseso ng hinang ay pumunta nang walang force majeure, kailangan mong sundin ang ilang mga tip:

ang tamang pagpili ng rehimen ng temperatura ng hinang, depende sa kapal ng pader, ay maiiwasan ang pagpapapangit at pagkasunog ng profile;

kung mahalaga na mapanatili ang panloob na lumen ng tubo, ang pagpasok ng tinunaw na metal sa tubo ay dapat na maingat na iwasan;

sa dulo ng koneksyon, ang mataas na boltahe ay nangyayari sa mga sulok ng profile;

para makapagsanay, maaari kang magsanay ng mga welding pipe sa mga hindi kinakailangang bahagi o segment.

Ang artikulong ito ay makakatulong sa mga nagsisimula sa welding na matutunan kung paano magwelding ng isang profile pipe nang tama at magsagawa ng trabaho sa isang mataas na antas.

Paano kumonekta sa isang karaniwang pangunahing tubig

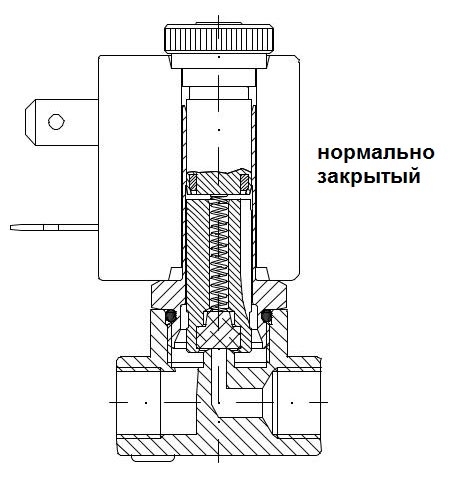

Bago bumagsak sa isang tubo ng tubig sa ilalim ng mataas na presyon ng likido, pamilyar sa tatlong mga pagpipilian sa teknolohiya na nag-iiba depende sa materyal na kung saan ginawa ang mga tubo (maaari silang maging polymer (PP), cast iron, galvanized steel).

Para sa polymer center track pagtapik sa isang may presyon ng tubo ng tubig parang ganyan:

- Ang isang trench na hindi bababa sa isa at kalahating metro ang laki ay hinuhukay, ang lugar kung saan gagawin ang trabaho ay nakalantad, at isang kanal ay hinuhukay mula dito hanggang sa bahay;

- Sa pagtatapos ng gawaing paglilipat ng lupa, ang isang saddle ay inihanda para sa pagtapik sa sistema ng supply ng tubig - ito ay isang collapsible crimp collar na mukhang isang katangan. Ang mga tuwid na saksakan ng saddle ay nahahati sa kalahati, at isang balbula ay naka-install sa patayong saksakan upang patayin ang presyon. Ang isang tubo ay idini-drill sa pamamagitan ng gripo gamit ang isang espesyal na nozzle para sa tie-in. Ang pinaka-maaasahang saddle scheme ay collapsible welded. Madaling hatiin ang naturang kwelyo sa dalawang halves, tipunin ito sa ibabaw ng seksyon ng tie-in, at hinangin ito sa pangunahing ruta.Kaya, ang clamp para sa pag-tap sa supply ng tubig ay hinangin sa katawan, na nagbibigay ng maaasahan at ganap na hermetic na supply ng tubig sa tirahan;

- Ang pipe ay drilled na may isang maginoo drill at isang electric drill. Sa halip na isang drill, maaari kang gumamit ng isang korona, ngunit ang resulta ay mahalaga, hindi ang tool;

- Ang isang butas sa pamamagitan ay drilled hanggang sa isang jet ng tubig ay lumabas mula dito, pagkatapos ay ang drill ay tinanggal at ang balbula ay sarado. Para sa mga kadahilanang pangkaligtasan, sa pagtatapos ng proseso ng pagbabarena, ang electric tool ay pinapalitan ng isang hand drill o isang brace. Kung mag-drill ka ng isang butas hindi gamit ang isang drill, ngunit may isang korona, pagkatapos ay awtomatiko itong masisiguro ang higpit ng site ng pagbabarena. Bilang karagdagan sa mga pagpipiliang ito, mayroong isang solusyon gamit ang isang espesyal na pamutol, na pinaikot ng isang adjustable wrench o isang panlabas na brace;

- Ang huling yugto ng tie-in sa gitnang supply ng tubig ay ang pagtatatag ng iyong sariling supply ng tubig, na inilagay sa isang trench nang maaga, at pagkonekta nito sa gitnang ruta gamit ang isang American compression coupling.

Para sa kumpletong kontrol ng insertion point, ipinapayong magbigay ng isang rebisyon sa itaas nito - isang balon na may hatch. Ang balon ay nilagyan bilang pamantayan: ang isang graba-buhangin na unan ay ginawa sa ibaba, ang mga reinforced kongkretong singsing ay ibinaba sa trench, o ang mga dingding ay inilatag gamit ang mga brick. Kaya, kahit na sa taglamig posible na patayin ang supply ng tubig kung kinakailangan upang ayusin ito sa bahay.

Para sa isang sentral na tubo ng supply ng tubig na gawa sa cast iron, ganito ang hitsura ng saddle tie-in:

- Upang mag-tap sa isang cast-iron pipe, dapat muna itong lubusan na linisin mula sa kaagnasan. Sa mismong lugar ng pagbabarena, ang tuktok na layer ng cast iron ay inalis ng isang gilingan sa pamamagitan ng 1-1.5 mm;

- Ang saddle ay binuo sa pipeline sa parehong paraan tulad ng sa unang talata, ngunit upang ganap na i-seal ang joint sa pagitan ng pipe at crimp, isang goma seal ay inilatag;

- Sa isang karagdagang yugto, ang isang shut-off valve ay nakakabit sa clamp nozzle - isang balbula kung saan ipinasok ang cutting tool.

- Susunod, ang katawan ng cast iron pipe ay drilled, at huwag kalimutan ang tungkol sa pangangailangan na palamig ang cut site, pati na rin baguhin ang mga korona sa isang napapanahong paraan.

- Ang isang butas ay drilled para sa pag-tap sa pangunahing supply ng tubig na may isang hard-haluang metal matagumpay o brilyante korona;

- Ang huling hakbang ay pareho: ang korona ay tinanggal, ang balbula ay sarado, ang insertion point ay pinaso ng mga espesyal na electrodes.

Ang bakal na tubo ay bahagyang mas ductile kaysa sa cast iron pipe, kaya ang pagpasok ng pipe ay isinasagawa ayon sa isang pamamaraan na katulad ng solusyon na may linya ng polimer, ngunit ang saddle ay hindi ginagamit, at bago paano gumawa ng hiwa sa isang galvanized steel pipeline ng tubig, ang mga sumusunod na hakbang ay ipinatupad:

- Ang tubo ay nakalantad at nililinis;

- Ang isang sangay na tubo ng parehong materyal bilang pangunahing tubo ay agad na hinangin sa tubo;

- Ang isang shut-off valve ay hinangin o naka-screw papunta sa pipe;

- Ang katawan ng pangunahing tubo ay drilled sa pamamagitan ng balbula - una sa isang electric drill, ang huling millimeters - na may isang kamay tool;

- Ikonekta ang iyong supply ng tubig sa balbula at handa na ang naka-pressure na tie-in.

Pagpili ng kasangkapan at pag-setup ng kagamitan

Sa kabila ng lahat ng mga paghihirap, ang pagtatrabaho sa mga tubo sa ilalim ng presyon ay lubos na magagawa. Ang pangunahing bagay ay ang wastong ayusin ang mga operating mode at piliin ang mga tamang tool.

Halimbawa, ang pinakamahusay na mga electrodes para sa welding water pipe ay ang mga sumusunod:

SSSI 13/55. Mga unibersal na elemento na nagpapahintulot sa pag-aayos ng mga tubo na gawa sa bakal, anuman ang antas ng alloying at carbon content.

Ang nabuo na tahi ay nailalarawan sa pamamagitan ng isang pinakamainam na kumbinasyon ng lakas, kalagkitan at katigasan, nakatiis ng mataas na operating load nang walang pagbuo ng paulit-ulit na fistula at pagkasira.Maaaring matakot ang mga nagsisimula na ang elektrod ay dumikit sa metal sa panahon ng operasyon, ngunit ang pag-alis nito ay napakadali, kailangan mo lamang pahabain ang arko.

Sa ilang minuto ng trabaho, maaari kang bumuo ng isang mahusay na kasanayan, pakiramdam ang lahat ng mga subtleties at pakinabang ng elektrod.

MGM-50K. Bagong pag-unlad na na-optimize para sa mga naka-pressure na tubo.

Ang pangunahing tampok ay ang isang bula ng gas ay nabuo sa paligid ng arko, itinutulak ang singaw o mga likido sa isang tabi, na nagpapabuti sa mga kondisyon kung saan isinasagawa ang hinang, pinapadali ang gawain, at pinapayagan kang makamit ang nais na resulta.

Ang elektrod ay angkop para sa parehong high carbon steel at low alloy steel pipe. Pinapayagan itong magtrabaho sa mga kontaminadong ibabaw at metal na mayroon nang mga palatandaan ng pinsala sa kaagnasan.

Manood ng isang kawili-wiling video, kung aling mga electrodes ang pinakamahusay na ginagamit para sa pipe welding:

Kapaki-pakinabang din na sumunod sa mga sumusunod na rekomendasyon:

- Ang pagtaas ng kasalukuyang lakas ay makakatulong upang makamit ang kinakailangang katatagan ng arko, ang posibilidad ng pagdikit ng elektrod ay bababa dahil sa ang katunayan na ang weld metal ay mabilis na lumalamig at dumikit sa base.

- Ang mga electrodes ay pre-calcined, at ang lugar ng trabaho ay pinainit ng isang gas burner. Ang apoy ay sumisingaw sa likidong tumagos mula sa tubo, ang antas ng pagdirikit ng idinepositong metal sa base ay tumataas.

- Kapag pumipili ng boltahe, dapat kang tumuon sa iyong sariling mga kagustuhan.

Dapat malaman ng mga nagsisimula na:

- Ang alternating current ay bumubuo ng isang mas matatag na arko, ginagawang posible na magtrabaho kahit na sa ilalim ng isang kahanga-hangang layer ng tubig, ngunit ang pangwakas na kalidad ng tahi ay hindi masyadong mataas;

- direktang kasalukuyang, sa turn, ay tumutulong upang makamit ang pinakamataas na lalim ng pagtagos ng idineposito na metal at ang lakas ng tahi, ngunit ang direktang pagtatrabaho sa isang kapaligiran ng mataas na kahalumigmigan ay mas mahirap.

Isang kapaki-pakinabang na video para sa mga nagsisimula sa kung paano magluto ng isang tubo na may tubig kapag nag-aayos ng isang heating main: